Capteurs de pression MEMS : un guide complet sur la technologie, les applications et la sélection

Date:2025-11-12

- 1 Jentrouéuction aux capteurs rée pression MEMS

- 2 1.1 Que sont Capteurs de pression MEMS ?

- 3 1.2 Développement historique des capteurs de pression MEMS

- 4 Technologie et principes de fonctionnement

- 5 2.1 Physique sous-jacente

- 6 2.2 Processus de fabrication

- 7 2.3 Types de capteurs de pression MEMS

- 8 Paramètres de performance clés

- 9 3.1 Sensibilité et précision

- 10 3.2 Plage de pression et surpression

- 11 3.3 Effets de la température

- 12 3.4 Stabilité et fiabilité à long terme

- 13 Applications des capteurs de pression MEMS

- 14 4.1 Industrie automobile

- 15 4.2 Dispositifs médicaux

- 16 4.3 Automatisation industrielle

- 17 4.4 Electronique grand public

- 18 Sélection du bon capteur de pression MEMS

- 19 5.1 Exigences de candidature

- 20 5.2 Spécifications du capteur

- 21 5.3 Emballage et montage

- 22 5.4 Considérations relatives aux coûts

- 23 Dernières innovations et tendances futures

- 24 6.1 Matériaux avancés et techniques de fabrication

- 25 6.2 Intégration avec l'IoT et la technologie sans fil

- 26 6.3 Miniaturisation et faible consommation d'énergie

- 27 Principaux produits de capteurs de pression MEMS

- 28 Conclusion

- 29 8.1 Résumé des points clés

- 30 8.2 Perspectives futures

Jentrouéuction aux capteurs rée pression MEMS

1.1 Que sont Capteurs de pression MEMS ?

Définition et principes de base

Capteurs de pression MEMS sont des appareils micro-fabriqués conçus pour mesurer la pression d'un fluide (liquide ou gaz). MEMS représente Systèmes micro-électro-mécaniques , faisant référence à la technologie des dispositifs miniaturisés construits à l'aide de techniques de micro-fabrication, similaires à celles utilisées dans la fabrication de circuits intégrés (CJe).

Le principe de base implique un diaphragme (une fine membrane micro-usinée, souvent en silicium) qui dévie lousqu'il est soumis à une différence de pression. Cette déviation est ensuite convertie en signal électrique à l'aide de divers principes de détection, le plus souvent :

- P..iézorésistif : Modifications électriques résistance de jauges de contrainte diffusées ou implantées sur le diaphragme.

- Capacitif : Des changements dans capacité entre le diaphragme dévié et une électrode de référence fixe.

Unvantages par rapport aux capteurs de pression traditionnels

Les capteurs de pression MEMS offrent des avantages significatifs par rapport aux capteurs de pression traditionnels et plus volumineux (par exemple, ceux utilisant des jauges de contrainte à feuille ou des diaphragmes à macro-échelle) :

- Miniaturisation et taille : Ils sont incroyablement petits, souvent inférieurs à un millimètre, ce qui permet une intégration dans des appareils compacts et des espaces restreints.

- Production de masse et faible coût : Fabriqué à l'aide de techniques de traitement par lots de semi-conducteurs (phoàlithographie, gravure, etc.), ce qui permet gros volume et faible coût fabrication.

- Haute sensibilité et précision : Les petites structures hautement contrôlées permettent une excellente résolution et des mesures précises.

- Faible consommation d'énergie : Leur petite taille et leur masse réduite entraînent généralement des besoins en énergie inférieurs, ce qui est idéal pour les appareils alimentés par batterie et portables.

- Potentiel d'intégration élevé : Peut être facilement intégré à des circuits sur puce (ASIC) pour le conditionnement du signal, la compensation de température et la sortie numérique, créant ainsi un système dans un boîtier (SiP) complet.

1.2 Développement historique des capteurs de pression MEMS

Étapes clés et innovations

L’histoire des capteurs de pression MEMS est étroitement liée au développement des techniques de fabrication de semi-conducteurs et de micro-usinage.

| Période | Étapes clés et innovations | Descriptif |

| 1954 | Découverte de l'effet piézorésistif dans le silicium | La découverte de C.S. Smith selon laquelle la résistance électrique du silicium et du germanium change de manière significative sous l'effet d'une contrainte mécanique (effet piézorésistif) est devenue la base de la première génération de capteurs de pression à base de silicium. |

| années 1960 | Premier capteur de pression en silicium | Les premiers capteurs de pression en silicium ont été démontrés, tirant parti de l'effet piézorésistif découvert. Ceux-ci étaient volumineux et utilisaient principalement micro-usinage en vrac . |

| années 1980 | Commercialisation et micro-usinage | L’émergence des premières formes de micro-usinage de surfaces et les premiers capteurs de pression au silicium commerciaux à gret volume (par exemple, des transducteurs de pression artérielle jetables à usage médical et des capteurs de pression absolue du collecteur (MAP) pour le contrôle du moteur). Le terme MEMS (Systèmes micro-électro-mécaniques) a également été officiellement introduit au cours de cette décennie. |

| années 1990 | Production de masse et intégration | Les progrès de la fabrication, tels que Gravure ionique réactive profonde (DR.IE) (par exemple, le procédé Bosch, breveté en 1994), a permis la création de structures 3D complexes à rapport d'aspect élevé. Cela a conduit à la production en série de capteurs robustes et peu coûteux pour l’automobile (comme ceux des systèmes d’airbags et des premiers systèmes de gestion moteur) et l’électronique gret public. |

| Années 2000 à aujourd'hui | Miniaturisation et boom de la consommation | L'attention s'est portée sur des capteurs hautement miniaturisés (par exemple, des capteurs barométriques) avec des ASIC intégrés pour le traitement du signal et la compensation de température, permettant leur adoption généralisée dans les smartphones, les appareils portables et les Internet des objets (IdO) . La détection capacitif et résonante a pris de l'importance aux côtés de la technologie piézorésistive pour une meilleure stabilité et une consommation réduite. |

Impact sur diverses industries

Le passage des capteurs traditionnels à grande échelle aux minuscules capteurs de pression MEMS produits en masse a eu un impact transformateur dans plusieurs secteurs :

- Automobile : Les capteurs MEMS ont joué un rôle essentiel dans le développement du contrôle électronique moderne des moteurs (Engine Control Units, ÉCU ) et les systèmes de sécurité. Ils ont permis l'adoption obligatoire de Systèmes de surveillance de la pression des pneus (TPMS) en raison de leur faible coût et de leur petite taille, ils améliorent considérablement la sécurité des véhicules et l'efficacité énergétique.

- Médical : La miniaturisation a permis la création de capteurs de pression artérielle jetables pour la surveillance invasive (cathéters), améliorant considérablement l'assainissement et réduisant la contamination croisée dans les hôpitaux. Ils sont également essentiels dans les ventilateurs portables, les pompes à perfusion et les dispositifs de surveillance continue de la santé.

- Electronique grand public : Les capteurs de pression barométrique MEMS présentent des fonctionnalités telles que navigation intérieure (détermination du niveau du sol dans les bâtiments) et mesure précise de l'altitude possible dans les drones et les trackers de fitness. Cela a été un moteur majeur de la croissance des marchés des appareils mobiles et portables.

- Industriel/IdO : La faible consommation d'énergie et le petit facteur de forme sont des atouts clés pour le Internet industriel des objets (IIdO) , permettant le déploiement de nœuds de capteurs de pression sans fil dans les systèmes d'automatisation d'usine, de contrôle de processus et de surveillance environnementale. Cela favorise l’efficacité et la maintenance prédictive.

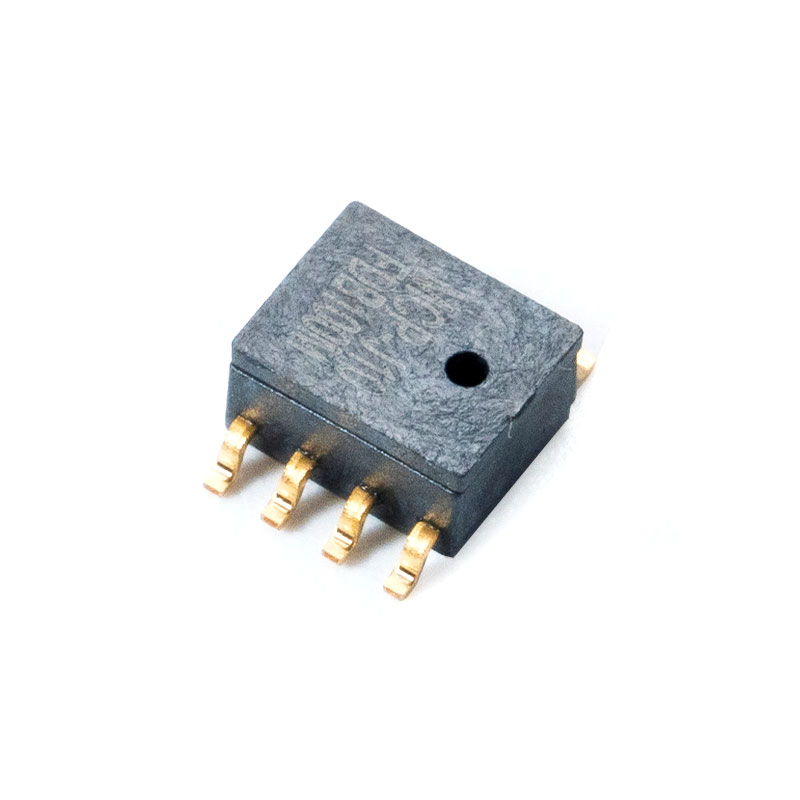

MCP-J10, J11, J12 Capteur de pression absolue

Technologie et principes de fonctionnement

2.1 Physique sous-jacente

Les capteurs de pression MEMS convertissent la déflexion mécanique d'un diaphragme en un signal électrique mesurable en utilisant différents principes physiques.

Effet piézorésistif

- Principe : Le effet piézorésistif déclare que la résistivité électrique d'un matériau semi-conducteur (comme le silicium) change lorsqu'une contrainte mécanique ( ) est appliqué.

- Mécanisme : Dans un capteur piézorésistif, des résistances (souvent en silicium dopé ou en silicium polycristallin) sont diffusées ou implantées à la surface du diaphragme en silicium. Lorsque la pression fait dévier le diaphragme, ces résistances sont mises à rude épreuve ( ), entraînant une modification de leur résistance ( ).

- Sortie : Généralement, quatre résistances sont disposées dans un Pont de Wheatstone configuration pour maximiser la sensibilité et fournir une compensation de température, produisant une sortie de tension proportionnelle à la pression appliquée.

Détection capacitive

- Principe : Les capteurs capacitifs mesurent la pression en fonction du changement de puissance électrique. capacité ( ).

- Mécanisme : Le sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) entre les deux électrodes. Puisque la capacité est inversement proportionnelle à la distance ( ), la pression appliquée est mesurée par la variation de .

- Avantages : Offre généralement une plus grande stabilité , consommation d'énergie réduite , et sensibilité à la température inférieure par rapport aux types piézorésistifs, mais nécessite des circuits de lecture plus complexes.

Détection résonante

- Principe : Les capteurs résonants mesurent la pression en fonction du changement de fréquence de résonance naturelle ( ) d'une structure micromécanique (par exemple, une poutre ou un diaphragme).

- Mécanisme : Un résonateur micromécanique est amené à osciller. Lorsqu'une pression est appliquée, la contrainte/déformation dans la structure change, ce qui modifie à son tour sa rigidité et sa répartition des masses. Ce changement dans les propriétés mécaniques entraîne un changement dans la fréquence de résonance, .

- Avantages : Extrêmement élevé résolution and stabilité à long terme , car la fréquence est un paramètre de mesure intrinsèquement numérique et robuste.

2.2 Processus de fabrication

Les capteurs de pression MEMS sont fabriqués à l'aide de matériaux hautement spécialisés micro-usinage techniques adaptées de l’industrie des semi-conducteurs.

Techniques de micro-usinage (en vrac ou en surface)

- Micro-usinage en vrac :

- Processus : Implique la gravure sélective de la majeure partie de la plaquette de silicium pour créer des structures 3D telles que le diaphragme de détection de pression et la chambre de référence.

- Méthodes : Utilise des agents de gravure humides anisotropes (comme or ) ou des techniques de gravure sèche comme la gravure ionique réactive profonde (DRIE).

- Résultat : L'épaisseur du diaphragme est souvent déterminée par la profondeur gravée dans le substrat.

- Micro-usinage de surfaces :

- Processus : Consiste à déposer et à modeler des films minces (polysilicium, nitrure de silicium, etc.) sur la surface de la plaquette pour créer des structures mécaniques. Une couche sacrificielle est déposée puis sélectivement retirée (gravée) pour libérer la structure mécanique (par exemple, la plaque mobile dans un capteur capacitif).

- Résultat : Les structures sont généralement plus fines, plus petites et fabriquées avec une plus grande densité d'intégration, souvent utilisées pour les accéléromètres mais aussi pour certains capteurs de pression capacitifs.

Matériaux utilisés (silicium, silicium sur isolant)

- Silicium ( ) : Le primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silicium sur isolant ( ) : Une structure de plaquette composite constituée d'une fine couche de silicium (couche de dispositif) au-dessus d'une couche isolante (Buried Oxide, ) sur un substrat massif de silicium.

- Avantage : Offre des performances supérieures pour les environnements difficiles (haute température, rayonnement) et permet un contrôle précis de l'épaisseur du diaphragme et de l'isolation électrique, ce qui est crucial pour les capteurs hautes performances.

2.3 Types de capteurs de pression MEMS

Les capteurs de pression sont classés en fonction du type de pression qu'ils mesurent par rapport à un point de référence.

- Capteurs de pression absolue :

- Référence : Mesurer la pression par rapport à un vide parfait (0 absolu) scellé à l’intérieur de la cavité de référence du capteur.

- Cas d'utilisation : Mesure d'altitude, pression barométrique dans les stations météorologiques et les téléphones.

- Capteurs de pression relative :

- Référence : Mesurer la pression par rapport à pression atmosphérique ambiante à l'extérieur du capteur.

- Cas d'utilisation : Pression des pneus, systèmes hydrauliques, niveaux des réservoirs industriels. (À pression atmosphérique standard, la sortie est nulle.)

- Capteurs de pression différentielle :

- Référence : Mesurer le différence en pression entre deux ports ou points distincts.

- Cas d'utilisation : Mesure du débit (en mesurant la chute de pression à travers une restriction), surveillance du filtre CVC.

- Capteurs de pression scellés :

- Référence : Un sous-ensemble de Jauge des capteurs dont la cavité de référence est scellée à une pression spécifique (généralement la pression atmosphérique standard au niveau de la mer), les rendant insensibles aux variations de la pression atmosphérique locale.

- Cas d'utilisation : Où la sortie doit être une pression de référence constante quels que soient les changements météorologiques ou d'altitude.

Paramètres de performance clés

3.1 Sensibilité et précision

Définir la sensibilité et son importance

- Sensibilité est la mesure du changement du signal de sortie du capteur ( ) par unité de changement de pression ( ). Il est généralement exprimé en unités telles que mV/V/psi (millivolts par volt d'excitation par livre-force par pouce carré) ou mV/Pa.

- Formule :

- Importance : Une sensibilité plus élevée signifie un signal électrique plus important pour un changement de pression donné, ce qui rend le signal plus facile à mesurer, à conditionner et à résoudre, en particulier pour les applications basse pression.

Facteurs affectant la précision

Précision définit dans quelle mesure la sortie mesurée du capteur correspond à la valeur réelle de la pression. Il s’agit souvent d’un composite de plusieurs sources d’erreurs :

- Non-linéarité (NL) : Le deviation of the actual output curve from an ideal straight-line response.

- Hystérésis : Le difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Erreur de décalage/point zéro : Le output signal when zero pressure is applied.

- Effets de la température : Modifications de la production dues aux variations de la température ambiante (abordées en 3.3).

Techniques d'étalonnage

Pour garantir une grande précision, les capteurs sont étalonnés :

- Découpage : Ajustement des résistances sur puce (pour les piézorésistifs) ou mise en œuvre de tables de recherche numériques (pour les capteurs intelligents) pour minimiser les variations initiales de décalage et de sensibilité.

- Compensation de température : Mesurer la réponse du capteur sur une plage de température et appliquer un algorithme de correction (souvent numériquement dans l'ASIC intégré) pour corriger les erreurs induites par la température.

3.2 Plage de pression et surpression

Sélection de la plage de pression appropriée

- Le Plage de pression est la bande de pression spécifiée (par exemple, 0 $ à 100 $ psi) sur laquelle le capteur est conçu pour fonctionner et répondre à ses spécifications de performance.

- Sélection : Le ideal sensor range should correspondre à la pression de fonctionnement maximale prévue de l'application, plus une marge de sécurité, pour garantir la résolution la plus élevée et la meilleure précision (car la précision est souvent spécifiée en pourcentage de la sortie à pleine échelle, OFS ).

Comprendre les limites de surpression

- Pression de fonctionnement maximale : Le highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Limite de surpression (ou pression d'éclatement) : Le maximum pressure the sensor can withstand without dommages physiques ou une défaillance catastrophique (par exemple, rupture du diaphragme).

- La sélection d'un capteur avec un indice de surpression élevé est cruciale pour les applications où les pics de pression ou les surtensions soudaines sont fréquents, afin d'éviter une panne du système.

3.3 Effets de la température

Sensibilité et compensation de la température

- Sensibilité à la température : Tous les capteurs MEMS à base de silicium sont intrinsèquement sensibles aux variations de température. Cela provoque deux effets principaux :

- Coefficient de décalage de température (TCO) : Le zero-pressure output changes with temperature.

- Coefficient de température de portée (TCS) : Le sensitivity of the sensor changes with temperature.

- Rémunération : Les capteurs MEMS intelligents modernes utilisent des capteurs intégrés ASIC (Circuits intégrés spécifiques à une application) pour mesurer la température de la puce et appliquer numériquement des algorithmes de correction (compensation) aux données brutes de pression, éliminant ainsi en grande partie ces erreurs sur toute la plage de température de fonctionnement.

Plage de température de fonctionnement

- Il s'agit de la plage de températures ambiantes (par exemple, to ) dans lequel le capteur est garanti de répondre à toutes ses spécifications de performances publiées, y compris la précision compensée.

3.4 Stabilité et fiabilité à long terme

Considérations sur la dérive et l'hystérésis

- Dérive (dérive du point zéro) : Le change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Hystérésis (hystérésis de pression) : Le output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Facteurs influençant la fiabilité à long terme

- Contrainte d'emballage : Les contraintes mécaniques induites par le matériau d'emballage du capteur (par exemple, époxy, plastique) ou le processus de montage peuvent changer au fil du temps en raison des cycles thermiques ou de l'humidité, entraînant une dérive.

- Compatibilité des médias : Le sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Fatigue matérielle : Des cycles de contrainte répétés dus aux changements de pression peuvent entraîner une fatigue du matériau, affectant éventuellement les propriétés mécaniques et la stabilité du capteur.

Applications des capteurs de pression MEMS

4.1 Industrie automobile

Les capteurs de pression MEMS sont des composants essentiels des véhicules modernes, prenant en charge à la fois les systèmes de performance et de sécurité.

- Systèmes de surveillance de la pression des pneus (TPMS): Des capteurs de pression intégrés dans la tige de valve de chaque pneu surveillent sans fil la pression des pneus. Ceci est essentiel pour la sécurité (prévenir les éruptions) et l’efficacité (optimiser l’économie de carburant).

- Capteurs de pression absolue du collecteur (MAP) : Lese measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ÉCU ) pour calculer la densité de l'air entrant dans le moteur, permettant un dosage précis de l'injection de carburant et du calage de l'allumage.

- Surveillance de la pression de freinage : Utilisé dans les systèmes de freinage hydrauliques, en particulier ceux dotés d'un contrôle électronique de stabilité ( ESC ) et les systèmes de freinage antiblocage ( ABS ), pour surveiller et contrôler avec précision la pression hydraulique appliquée aux conduites de frein.

- Recirculation des gaz d'échappement (EGR) et filtres à particules (DPF/GPF) : Les capteurs de pression différentielle mesurent les chutes de pression dans les filtres et les vannes pour surveiller les systèmes de contrôle des émissions, garantissant ainsi le respect des réglementations environnementales.

4.2 Dispositifs médicaux

La miniaturisation et la fiabilité sont primordiales dans les applications médicales, où les capteurs MEMS contribuent à la sécurité et au diagnostic des patients.

- Surveillance de la pression artérielle :

- Invasif : Les capteurs à pointe de cathéter (souvent piézorésistifs) sont utilisés en soins intensifs ou en chirurgie pour mesurer la pression artérielle directement dans les artères, fournissant ainsi des données très précises en temps réel.

- Non invasif : Composants essentiels des brassards de tension artérielle électroniques standard et des appareils de surveillance portables en continu.

- Pompes à perfusion : Les capteurs de pression surveillent la pression de la conduite de fluide pour garantir une administration précise du médicament, détecter les blocages potentiels ou confirmer que la conduite est ouverte.

- Appareils respiratoires (par exemple, ventilateurs, appareils CPAP) : Des capteurs de pression différentielle très sensibles sont utilisés pour mesurer le débit d'air, contrôler la pression et le volume d'air délivré aux poumons du patient et surveiller les cycles d'inspiration/expiration.

4.3 Automatisation industrielle

Dans les environnements industriels, les capteurs MEMS remplacent les capteurs traditionnels plus grands pour améliorer la précision, réduire les coûts de maintenance et permettre la surveillance à distance.

- Contrôle des processus : Utilisé dans les pipelines, les réacteurs et les réservoirs de stockage pour maintenir des niveaux de pression constants, ce qui est crucial pour les processus de fabrication de produits chimiques, pétroliers, gaziers et pharmaceutiques.

- Transmetteurs de pression : Les éléments de détection MEMS sont intégrés dans des transmetteurs robustes qui fournissent des signaux de sortie numériques ou analogiques standardisés pour la surveillance à distance et l'intégration dans les systèmes de contrôle distribués ( DCS ).

- Systèmes CVC (chauffage, ventilation et climatisation) : Les capteurs de pression différentielle surveillent les chutes de pression dans les filtres à air pour déterminer quand ils doivent être remplacés (améliorant l'efficacité énergétique) et mesurent la vitesse du flux d'air pour un contrôle climatique précis.

4.4 Electronique grand public

Les capteurs MEMS permettent de nombreuses fonctionnalités intelligentes sur lesquelles les utilisateurs comptent dans les appareils portables.

- Capteurs de pression barométrique dans les smartphones : Mesurez la pression atmosphérique pour fournir :

- Suivi d'altitude : Pour les applications de fitness et de plein air.

- Navigation intérieure (axe Z) : Permet aux cartes de déterminer le niveau d'étage de l'utilisateur dans un bâtiment à plusieurs étages.

- Prévisions météorologiques : Utilisé pour prédire les changements météorologiques localisés.

- Appareils portables : Utilisé dans les montres intelligentes et les trackers de fitness pour une haute précision gain d'altitude suivi pendant des activités comme la randonnée ou la montée des escaliers.

- Drone : Les capteurs barométriques fournissent une haute précision maintien d'altitude fonctionnalité, essentielle pour un vol et une navigation stables.

Sélection du bon capteur de pression MEMS

5.1 Exigences de candidature

La première étape consiste à définir minutieusement l’environnement opérationnel et les besoins en matière de mesure.

Identifier les besoins spécifiques

- Type de pression : Déterminez le type de mesure requis : Absolu (par rapport au vide), Jauge (par rapport à l'air ambiant), ou Différentiel (différence entre deux points).

- Plage de pression: Définir le Minimum and Maximale pressions d’exploitation attendues. La plage pleine échelle du capteur doit confortablement encadrer ces valeurs, y compris les pics transitoires potentiels (→ voir Surpression).

- Précision and Resolution: Précisez la précision requise (par ex. ) et la plus petite variation de pression qui doit être détectée de manière fiable ( résolution ). Une plus grande précision signifie souvent un coût plus élevé et une taille de boîtier plus grande.

- Compatibilité des médias : Identifiez la substance (gaz, liquide ou produit chimique corrosif) dont la pression est mesurée. Les matériaux mouillés du capteur doivent être chimiquement compatibles avec le support pour éviter la corrosion et les pannes.

Conditions environnementales

- Plage de température de fonctionnement: Le sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Humidité et contaminants : Déterminez si le capteur est exposé à l’humidité, à la poussière ou à d’autres contaminants. Cela dicte les exigences Indice de protection contre la pénétration (IP) et si un emballage protégé/scellé est nécessaire.

5.2 Spécifications du capteur

Une fois les besoins de l'application connus, la fiche technique du fabricant doit être examinée.

Évaluation des paramètres clés

- Sensibilité and Linearity: Assurez-vous que la sensibilité est suffisante pour la résolution requise. Vérifiez la linéarité pour garantir des mesures précises sur toute la plage de pression.

- Bande d'erreur totale (TEB) : C’est le paramètre le plus important, car il définit le précision dans le pire des cas sur toute la plage de température compensée et inclut la linéarité, l’hystérésis et les erreurs thermiques. Cela donne une image réaliste des performances.

- Pression d'épreuve/pression d'éclatement : Vérifiez que la limite de surpression du capteur est bien supérieure à la pression maximale attendue, y compris tout choc hydraulique potentiel ou pic de pression.

Considérations sur la consommation d'énergie

- Pour les appareils alimentés par batterie, portables ou IoT les appareils, faible consommation d'énergie ( niveau) est essentiel. Les capteurs capacitifs ou intelligents dotés de modes de mise hors tension avancés sont souvent préférés aux types piézorésistifs à alimentation continue.

- Le choice between analog and digital output (e.g., , ) influence également la consommation d'énergie et la facilité d'intégration du système.

5.3 Emballage et montage

Le boîtier du capteur est essentiel pour protéger la puce MEMS et assurer l'interface avec l'application.

Options d'emballage disponibles

- Appareils à montage en surface (SMD/LGA/QFN) : Petits boîtiers peu coûteux pour le brasage direct sur un PCB , courant dans les appareils grand public et médicaux (par exemple, les capteurs barométriques).

- Forfaits portés/barbelés : Boîtiers en plastique ou en céramique avec ports de pression (barbillons ou filetages) pour connecter des tubes, courants dans les applications basse pression et débit.

- Boîtier du module/émetteur : Boîtiers robustes, souvent métalliques, avec ports filetés et connecteurs pour environnements industriels difficiles, contenant souvent une isolation des fluides (par exemple, cavité remplie d'huile).

Considérations de montage pour des performances optimales

- Minimiser les contraintes mécaniques : Le sensor package is sensitive to external stress. When mounting on a PCB (en particulier avec les vis), veillez à éviter un couple excessif ou une contrainte inégale, car cela peut provoquer un décalage du point zéro ( décalage ).

- Ventilation : Les capteurs de pression relative nécessitent un trou d’aération vers l’air ambiant. Cet évent doit être protégé des liquides et des contaminants, ce qui nécessite souvent une conception d'emballage spécialisée ou une membrane protectrice (par exemple, un revêtement en gel).

- Lermal Management: Placez le capteur à l'écart des sources de chaleur ( Processeurs , composants de puissance) pour minimiser les gradients de température qui pourraient dépasser la plage de température compensée.

5.4 Considérations relatives aux coûts

Le coût est toujours un facteur, mais le prix unitaire le plus bas constitue rarement la meilleure solution à long terme.

Équilibrer les performances et les coûts

- Une plus grande précision, une compensation de température plus large et une isolation des supports ajoutent toutes au coût unitaire. Évitez de trop spécifier ; sélectionnez uniquement le niveau de performances réellement requis par l'application.

- Non rémunéré ou rémunéré : Une puce de capteur brute et non compensée est moins chère mais oblige l'utilisateur à développer et à mettre en œuvre des algorithmes d'étalonnage et de compensation de température complexes et coûteux dans son propre système, ce qui augmente le temps de développement. Un capteur compensé et calibré en usine ( capteur intelligent ) a un coût unitaire plus élevé mais réduit considérablement le coût d'intégration au niveau du système.

Coût de possession à long terme

- Tenez compte du coût total, y compris le temps d'étalonnage, les réclamations potentielles au titre de la garantie en raison d'une dérive ou d'une défaillance dans des environnements difficiles, ainsi que le coût de remplacement ou de recalibrage des unités défaillantes. Un capteur plus robuste et plus coûteux qui offre une meilleure stabilité et fiabilité à long terme génère souvent un coût total de possession inférieur.

Dernières innovations et tendances futures

6.1 Matériaux avancés et techniques de fabrication

Les innovations visent à améliorer la résilience, la stabilité et la sensibilité des capteurs.

Utilisation de nouveaux matériaux (par exemple, carbure de silicium ( ), le graphène, )

- Carbure de silicium ( ) : En cours d'exploration pour les applications dans des environnements difficiles (par exemple, forage de fond, turbines à gaz, compartiments moteurs) en raison de sa capacité à fonctionner de manière fiable à des températures extrêmement élevées (dépassant ) là où les capteurs au silicium conventionnels échoueraient.

- Silicium sur isolant ( ) : De plus en plus adopté pour les applications hautes performances et critiques pour la sécurité automobile (par exemple, ADAS, surveillance des conduites de frein) car il offre une meilleure isolation électrique et une meilleure stabilité thermique sur une large plage de températures (jusqu'à ).

- Graphène : Des recherches sont en cours pour exploiter la résistance mécanique supérieure et les propriétés électroniques du graphène afin de créer des capteurs très sensibles, à très faible consommation et exceptionnellement fins.

Processus de micro-usinage avancés

- Via silicium via ( ) : Permet l'empilement 3D de la puce MEMS et de l'ASIC, réduisant considérablement l'encombrement du boîtier ( Hauteur Z ) et en augmentant les interférences électromagnétiques ( EMI ) l'immunité.

- Conception poutre-membrane-îlot : Une nouvelle structure de membrane pour les capteurs de pression différentielle minuscules ( Hauteur Z ), offrant une sensibilité extrêmement élevée pour les ventilateurs médicaux et les débitmètres industriels.

6.2 Intégration avec l'IoT et la technologie sans fil

La convergence des capteurs MEMS avec la connectivité est le principal moteur de la croissance industrielle et des consommateurs.

- Capteurs de pression sans fil (LoRaWAN, ) : Les capteurs de pression MEMS sont intégrés à des modules de communication sans fil (comme pour longue portée/faible puissance ou pour la connectivité cellulaire) pour former un système autonome transmetteurs de pression sans fil .

- Applications de surveillance à distance : Lese wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) pour maintenance prédictive (surveillance des dérives de pression subtiles pour prédire les pannes d'équipement) et contrôle de processus à distance .

- Edge AI et fusion de capteurs : Les capteurs « intelligents » modernes intègrent l’apprentissage automatique ( ML ) cœurs ou intégrés ASIC qui peut traiter et analyser les données (par exemple, compensation de température, filtrage, autodiagnostic) directement sur la puce (au « bord »). Cela réduit la transmission de données, diminue la consommation d’énergie et permet une prise de décision plus rapide et localisée.

6.3 Miniaturisation et faible consommation d'énergie

La miniaturisation reste un facteur concurrentiel essentiel, en particulier sur les marchés grand public et médical.

- Tendances en matière de miniaturisation des capteurs : Réduction continue de la taille des matrices et de la taille des emballages (jusqu'à dans certains cas) facilite l'intégration dans des dispositifs médicaux portables, auditifs et implantables plus petits.

- Conceptions à très faible consommation : Passez aux technologies de détection capacitive et résonante, qui consomment généralement moins d’énergie que les types piézorésistifs. Les conceptions modernes atteignent des courants de veille dans le sous- portée, essentielle pour prolonger la durée de vie de la batterie IoT nœuds d'extrémité.

- Intégration « Pression X » : Intégration du capteur de pression avec d'autres fonctionnalités (par exemple, détection de température, d'humidité, de gaz) dans un seul système en package ( SiP ) pour économiser de l'espace et simplifier la conception.

Principaux produits de capteurs de pression MEMS

| Capteur/Série | Fabricant | Demande principale | Technologie/fonctionnalité clé |

| BoschBMP388 | Bosch Sensortec | Consommateur, Drone, Wearable | Mesure de pression barométrique/altitude de haute précision ( précision relative); très petit, de faible puissance. |

| Infineon DPS310 | Infineon Technologies | Consommateur, , Navigation | Détection capacitive pour une stabilité élevée et un faible bruit ; excellente stabilité de température, conçue pour les applications mobiles et météorologiques. |

| STMicroélectronique LPS22HB | STMicroelectronics | Consommateur, Industrial, Wearable | Capteur de pression absolue ultra-compact et basse consommation avec sortie numérique (( / )); souvent utilisé pour les appareils mobiles résistants à l’eau. |

| TE Connectivité MS5837 | Connectivité TE | Altimètre, ordinateurs de plongée, haute résolution | Altimètre numérique/capteur de profondeur ; Conception remplie de gel et résistante à l'eau, optimisée pour les milieux agressifs et les applications sous-marines. |

| Amphénol NovaSensor NPA-100B | Capteurs avancés Amphénol | OEM médical, industriel et basse pression | Haute fiabilité, piézorésistif, petit facteur de forme, souvent utilisé dans les dispositifs médicaux tels que le CPAP et les débitmètres. |

| Série Murata SCC1300 | Société de fabrication Murata. | Automobile ( , ), Industriel | Haute performance, Technologie MEMS avec notation, connue pour sa stabilité supérieure dans les applications critiques en matière de sécurité. |

| Série MAPA Honeywell | Honeywell | Industriel, médical, absolu/barométrique | Capteurs barométriques/absolus numériques très précis et stables ; connu pour ses performances élevées dans la bande d'erreur totale (TEB). |

| Première série de capteurs HCE | Connectivité TE (acquired First Sensor) | Médical (CPAP), faible pression différentielle | Détection piézorésistive, souvent utilisée pour les mesures de basse pression et de débit très sensibles dans le domaine médical et CVC. |

| Tous les capteurs série DLHR | Tous les capteurs | Ultra-basse pression, médical | Capteurs basse pression haute résolution avec Technologie pour des performances supérieures à basse pression et les marchés médicaux. |

| Systèmes de capteurs de mérite série BP | Systèmes de capteurs de mérite | Médias agressifs, haute pression | Matrice de capteur de pression isolée du milieu pour les applications automobiles et industrielles à grand volume nécessitant une compatibilité avec les milieux exigeants. |

Conclusion

8.1 Résumé des points clés

- Technologie : Capteurs de pression MEMS, dispositifs miniatures fabriqués par lots, utilisant principalement le piézorésistif or capacitive effet pour mesurer la pression via la déviation du diaphragme.

- Avantages : Ley offer superior miniaturisation , faible coût (en raison du traitement par lots), faible consommation d'énergie , et high potentiel d'intégration par rapport aux capteurs traditionnels.

- Indicateurs clés : La sélection est régie par des paramètres tels que Bande d'erreur totale (TEB) , Limite de surpression , et compatibilité des médias , garantissant des performances fiables sur la plage de pression et de température requise.

- Applications : Ley are foundational to modern technology, enabling critical functions in Automobile (TPMS, CARTE), Médical (tension artérielle, ventilateurs), Industriel (contrôle de processus, CVC), et Electronique grand public (altitude dans les smartphones, drones).

8.2 Perspectives futures

L’avenir de la détection de pression MEMS est défini par une intégration, une connectivité et une résilience avancées :

- Détection intelligente : Le trend toward integrating IA/ML à la pointe continuera, permettant aux capteurs de fournir des informations exploitables plutôt que de simples données brutes, stimulant ainsi la croissance du secteur. IIoT .

- Environnements difficiles : Le adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( VE ) gestion thermique et procédés industriels haute pression.

- Ubiquité et réduction des coûts : Le perfectionnement continu des techniques de fabrication (TSV, micro-usinage avancé) conduira à des appareils toujours plus petits et plus rentables, accélérant leur pénétration dans de nouveaux marchés comme l'agriculture intelligente, la récupération d'énergie et la micro-robotique.

English

English Français

Français 中文简体

中文简体