Qu'est-ce qu'un capteur de pression absolue et comment fonctionne-t-il ?

Date:2026-02-02

- 1 Le principe de base : comment fonctionnent les capteurs de pression absolue

- 2 Spécifications clés et sélection d'un capteur de haute précision

- 3 Analyse approfondie des applications : du ciel à la veine

- 4 Interface et intégration : l'avantage du capteur numérique

- 5 FAQ

- 5.1 Les capteurs de pression absolue nécessitent-ils un étalonnage, et à quelle fréquence ?

- 5.2 Quels sont les facteurs les plus importants lors du choix d’un capteur pour la mesure d’altitude ?

- 5.3 En quoi les capteurs de pression de qualité médicale diffèrent-ils des capteurs industriels ?

- 5.4 Dois-je choisir un capteur de pression à sortie numérique ou analogique ?

- 5.5 Que signifie « stabilité à long terme » dans la fiche technique d'un capteur ?

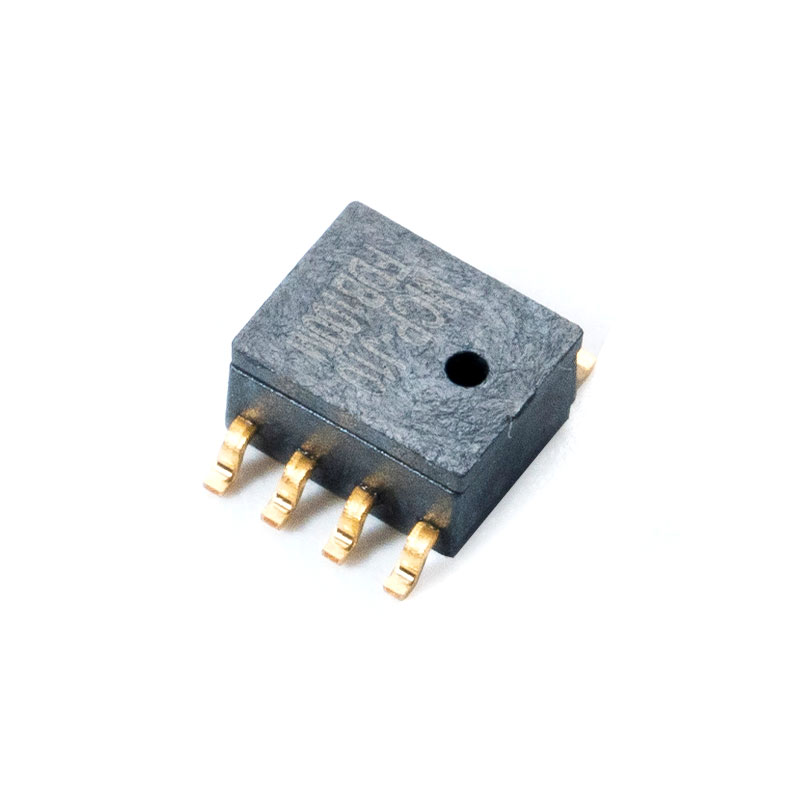

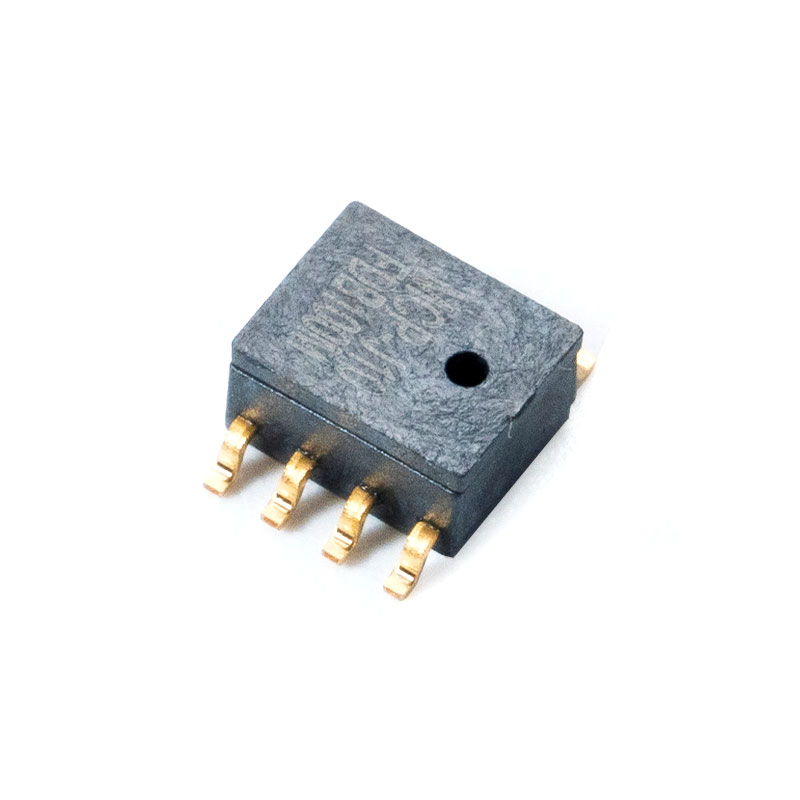

La détection de pression est une capacité fondamentale qui relie les mondes physique et numérique, permettant tout, des prévisions météorologiques aux interventions médicales vitales. Parmi les différents types, le capteur de pression absolue occupe une position unique et critique. Mais qu’est-ce qui le distingue exactement ? Contrairement aux capteurs qui mesurent par rapport à la pression atmosphérique, un capteur de pression absolue mesure la pression par rapport à un vide parfait, fournissant ainsi un point de référence fixe et sans ambiguïté. Cette distinction le rend indispensable dans les applications où la connaissance de la pression réelle et non relative est primordiale, depuis la détermination de l'altitude jusqu'à la gestion des performances du moteur. Comprendre son principe de fonctionnement, ses spécifications clés et ses applications idéales est crucial pour les ingénieurs et les concepteurs de tous les secteurs. Unu cœur des pôles d’innovation modernes, des entreprises spécialisées se concentrent sur l’avancement de cette technologie. Par exemple, fondée en 2011 dans un district national de haute technologie réputé comme centre d’innovation IoT, l’une de ces entreprises se consacre à la R&D, à la production et à la vente de capteurs de pression MEMS. En combinant développement professionnel avec gestion de la production scientifique, emballage rigoureux, tests et prix compétitifs, ils proposent des solutions de détection performantes et rentables qui alimentent les applications avancées d'aujourd'hui dans les secteurs médical, automobile et électronique grand public.

Le principe de base : comment fonctionnent les capteurs de pression absolue

Pour saisir pleinement la valeur d'un capteur de pression absolue , il faut d'abord comprendre son principe fondamental et en quoi il diffère des autres types de mesure de pression. Le terme « absolu » fait référence à son point de référence zéro : une chambre à vide scellée à l’intérieur du capteur lui-même. Ce vide interne fournit une référence constante, garantissant que les mesures sont indépendantes des fluctuations de la pression atmosphérique locale. Cela contraste fortement avec les capteurs de pression relative, qui utilisent la pression atmosphérique comme point zéro, et les capteurs de pression différentielle, qui mesurent la différence entre deux pressions appliquées. La capacité de fournir une véritable lecture de pression est la raison pour laquelle ces capteurs sont essentiels pour des applications telles que capteur de pression absolue for altitude measurement ou détection de pression barométrique. Les capteurs de pression absolue modernes utilisent principalement la technologie des systèmes micro-électro-mécaniques (MEMS). Il s’agit de graver un diaphragme microscopique et flexible directement sur une puce de silicium. Un côté de ce diaphragme est exposé à la référence de vide, tandis que l'autre est exposé à la pression mesurée. La déviation résultante est convertie en un signal électrique, généralement via des éléments piézorésistifs intégrés ou des plaques capacitives, qui est ensuite conditionné et calibré pour la sortie.

- Chambre de référence sous vide : Une cavité hermétiquement fermée à l'intérieur de la puce du capteur crée la référence fondamentale du zéro absolu, rendant la lecture du capteur insensible aux changements météorologiques ou d'emplacement.

- Diaphragme MEMS : Cœur du capteur, cette membrane de silicium d’une épaisseur d’un micron se dévie minutieusement en réponse à la pression appliquée. La précision de sa gravure définit de nombreuses caractéristiques de performances.

- Mécanisme de transduction : Lorsque le diaphragme se plie, il provoque un changement mesurable, soit de résistance (piézorésistif), soit de capacité (capacitive), qui est précisément corrélé à la pression appliquée.

- Conditionnement du signal : La sortie brute de l'élément de détection est amplifiée, compensée en température et linéarisée par un circuit intégré spécifique à une application (ASIC) pour fournir un signal stable, précis et utilisable.

Types de capteurs de pression : un aperçu comparatif

| Type de capteur | Point de référence | Lectures de sortie | Exemple d'application courant |

| Pression absolue | Vide parfait (0 psi a) | Pression par rapport au vide | Altimètres, baromètres, systèmes à vide |

| Pression manométrique | Pression atmosphérique locale | Pression au-dessus/au-dessous de l'atmosphère | Pression des pneus, tension artérielle (brassard), pression de la pompe |

| Pression différentielle | Une autre pression appliquée | Différence entre deux pressions | Surveillance des filtres, débit de fluide, détection de fuites |

Spécifications clés et sélection d'un capteur de haute précision

Choisir le bon capteur de pression absolue nécessite un examen détaillé de sa fiche technique. Les performances sont quantifiées par plusieurs paramètres interdépendants qui ont un impact direct sur la fiabilité de votre système. Pour les applications exigeant de la précision, telles que les équipements médicaux de diagnostic ou le contrôle moteur avancé, la sélection d'un véritable capteur de pression absolue de haute précision n'est pas négociable. La précision elle-même est une spécification composite, englobant souvent l'erreur de décalage initiale, l'erreur d'échelle à grande échelle, la non-linéarité, l'hystérésis et, plus important encore, les erreurs induites par les changements de température sur la plage opérationnelle. D'autres spécifications vitales incluent la plage de mesure, la résolution (le plus petit changement détectable), la stabilité à long terme et le temps de réponse. Atteindre une précision élevée est un défi technique à multiples facettes. Cela commence par une conception MEMS optimisée pour un stress mécanique minimal et se poursuit par un emballage avancé qui protège la puce des contraintes externes. La sophistication de l'algorithme de compensation de température intégré, souvent intégré à l'ASIC, constitue un différenciateur clé. C'est là que des protocoles de production et de test rigoureux prouvent leur valeur, garantissant que chaque capteur est calibré individuellement et vérifié par rapport à des normes strictes pour fournir des performances cohérentes et fiables.

- Bande d'erreur totale : Mesure de précision la plus complète, elle définit l'écart maximal entre la sortie du capteur et la valeur réelle sur toute la plage de pression et de température, donnant ainsi une image réelle des performances.

- Compensation de température : Les capteurs hautes performances intègrent des capteurs de température et des courbes de compensation complexes dans l'ASIC pour annuler les effets de la dérive thermique, principale cause d'imprécision.

- Stabilité à long terme : Ceci spécifie la dérive de la sortie du capteur par an, un facteur critique pour les systèmes où le réétalonnage est difficile ou pour garantir la longévité d'un capteur de pression absolue de qualité médicale .

- Calibrage de production : Un engagement envers une haute précision implique un étalonnage de fin de ligne à plusieurs températures et pressions, souvent à l'aide d'étalons traçables, pour programmer des coefficients de correction dans chaque appareil.

Analyse approfondie des applications : du ciel à la veine

La caractéristique unique de la mesure de la pression absolue ouvre la voie à un large éventail d’applications critiques sur les marchés verticaux. Chaque application impose son propre ensemble d'exigences strictes au capteur, repoussant les limites de la technologie en termes de robustesse environnementale, de précision, de taille et de consommation d'énergie. Qu'il s'agisse de permettre à un drone de maintenir un vol stationnaire stable, de garantir qu'un moteur tourne à son efficacité maximale ou de surveiller en permanence la tension artérielle d'un patient, le capteur de pression absolue est un catalyseur silencieux de fonctionnalités modernes. En examinant trois domaines clés : l'altimétrie, l'automobile et le médical, nous pouvons apprécier l'ingénierie spécialisée impliquée dans l'adaptation de cette technologie fondamentale pour répondre à des exigences opérationnelles extrêmes et spécifiques. Cette étude approfondie met en évidence pourquoi une approche universelle échoue et pourquoi l'expertise en matière de conception et de fabrication spécifique à l'application est primordiale.

Atteindre de nouveaux sommets : capteurs de pression absolue pour la mesure de l'altitude

Le principe est simple et élégant : la pression atmosphérique diminue de manière prévisible avec l’augmentation de l’altitude. Un capteur de pression absolue for altitude measurement agit comme un baromètre sophistiqué, traduisant les changements subtils de pression en données d'altitude avec une précision remarquable. Cette fonctionnalité est au cœur des altimètres d’avion, des ballons météorologiques et, de plus en plus, des appareils électroniques grand public comme les smartphones, les montres intelligentes et les GPS de randonnée. Pour les drones et les drones, il fournit des données essentielles aux fonctions de maintien d’altitude et de suivi du terrain. Les défis ici consistent à compenser les changements barométriques induits par les conditions météorologiques locales (souvent via des algorithmes logiciels) et à garantir que le capteur présente une excellente résolution à basse pression et un bruit minimal. Une faible consommation d'énergie est également essentielle pour les appareils portables fonctionnant sur batterie, ce qui fait des capteurs MEMS avancés avec sorties numériques intégrées le choix préféré.

- Sensibilité à basse pression : Les capteurs doivent être suffisamment sensibles pour détecter les petites différences de pression correspondant aux changements d'altitude au niveau du compteur, en particulier à des altitudes plus élevées.

- Compensation environnementale : Les algorithmes fusionnent souvent les données de pression avec les relevés de température du capteur pour améliorer la précision du calcul de l'altitude dans des conditions climatiques variables.

- Optimisation de la puissance : Les appareils grand public exigent des capteurs avec des courants actifs et de veille très faibles, ce qui nécessite des conceptions MEMS hautement intégrées et économes en énergie.

Groupe motopropulseur et au-delà : applications automobiles des capteurs de pression absolue

L'automobile moderne dépend fortement de capteur de pression absolue automotive applications pour la performance, l’efficacité et le contrôle des émissions. L'exemple le plus classique est le capteur de pression absolue du collecteur (MAP), une entrée essentielle pour l'unité de commande du moteur (ECU) pour calculer la densité de l'air et optimiser le mélange air-carburant pour la combustion. Ils sont également essentiels dans les systèmes de détection de fuites de vapeurs de carburant (EVAP), les systèmes de servofrein et même dans les systèmes avancés de suspension et de climatisation. L'environnement automobile est exceptionnellement rigoureux, soumettant les capteurs à des températures extrêmes (-40°C à 150°C), à des vibrations constantes, à une exposition à des contaminants fluides et à de graves interférences électromagnétiques. Par conséquent, les capteurs de qualité automobile nécessitent un emballage robuste, des gels de protection spécialisés, des tests approfondis pour une fiabilité à long terme et le respect de normes de qualité strictes telles que l'AEC-Q100.

- Fonctionnement à haute température : Les capteurs placés sous le capot doivent maintenir précision et stabilité à des températures élevées et soutenues, ce qui nécessite des matériaux et une conception spécialisés.

- Compatibilité des médias : Le diaphragme du capteur doit résister à l'exposition à des milieux agressifs comme les vapeurs de carburant, le liquide de frein ou l'huile sans dégradation.

- Robustesse CEM/ESD : La conception électrique et le blindage doivent garantir un fonctionnement fiable dans l’environnement électriquement bruyant d’un véhicule.

Surveillance critique pour la vie : capteurs de pression absolue de qualité médicale

Dans la technologie médicale, les enjeux en matière de performances des capteurs sont à leur plus haut niveau. Un capteur de pression absolue de qualité médicale est un composant clé des appareils de surveillance directe et indirecte de la pression artérielle, des ventilateurs, des pompes à perfusion et des appareils de dialyse. Ces applications exigent non seulement une précision et une stabilité élevées, mais également une fiabilité sans faille et le strict respect des normes de sécurité. Les capteurs de qualité médicale comportent souvent des matériaux d’emballage biocompatibles destinés à être utilisés dans des applications invasives. Ils sont soumis à des processus de qualification rigoureux et doivent être fabriqués dans des installations conformes aux normes ISO 13485. La dérive à long terme doit être exceptionnellement faible, car le réétalonnage en milieu clinique est souvent peu pratique. Le passage à capteur de pression absolue à sortie numérique Les variantes sont fortes ici, car elles facilitent l’intégration avec les systèmes numériques de surveillance des patients et réduisent la sensibilité au bruit dans les environnements cliniques.

- Biocompatibilité : Les capteurs utilisés dans les applications invasives (par exemple, les capteurs de pression à pointe de cathéter) doivent utiliser des matériaux non toxiques et non réactifs avec les tissus et fluides corporels.

- Conformité réglementaire : Les processus de fabrication et la documentation des produits doivent pleinement prendre en charge les soumissions réglementaires pour les approbations d'organismes tels que la FDA (États-Unis) ou la CE (Europe).

- Dérive ultra-faible : Une stabilité exceptionnelle à long terme est obligatoire pour garantir que l’équipement de surveillance des patients fournit des lectures cohérentes et fiables tout au long de sa durée de vie, minimisant ainsi les risques cliniques.

Interface et intégration : l'avantage du capteur numérique

L'évolution de la technologie des capteurs s'étend au-delà de l'élément de détection et s'étend à la manière dont il communique avec le système plus large. Alors que les sorties analogiques de tension ou de courant sont encore utilisées, l'industrie s'oriente de manière décisive vers capteur de pression absolue à sortie numérique solutions. Ces capteurs intégrés fournissent une lecture numérique directe, généralement via des protocoles standard comme I2C ou SPI. Cette intégration offre des avantages substantiels au niveau du système. La communication numérique est intrinsèquement plus insensible au bruit électrique, qui est crucial dans les assemblages électroniques complexes tels que les unités de commande de moteur ou les moniteurs médicaux portables. Il simplifie la conception en réduisant le besoin de convertisseurs analogique-numérique externes et de circuits de conditionnement de signal. De plus, les interfaces numériques permettent au capteur de transmettre non seulement des données de pression, mais également des relevés de température et l'état de l'appareil, et permettent des fonctionnalités telles que des seuils d'interruption programmables. Pour les fabricants, fournir de tels composants intégrés et faciles à utiliser fait partie de la fourniture d'une solution complète et rentable qui accélère la mise sur le marché pour leurs clients dans des secteurs en évolution rapide comme l'électronique grand public et l'IoT.

- Immunité au bruit : Les signaux numériques (I2C, SPI) sont moins susceptibles d'être corrompus par les interférences électromagnétiques (EMI) par rapport aux petits signaux de tension analogiques, améliorant ainsi la fiabilité dans les environnements bruyants.

- Conception de système simplifiée : Les ingénieurs peuvent connecter le capteur directement aux broches numériques d'un microcontrôleur, éliminant ainsi les amplificateurs opérationnels externes, les CAN et les problèmes de configuration complexes pour les traces analogiques.

- Fonctionnalité améliorée : Les capteurs numériques peuvent intégrer une intelligence significative, offrant des fonctionnalités telles que la moyenne intégrée, les tampons de données FIFO et les fonctions d'alarme programmables qui déchargent le traitement du MCU hôte principal.

- Production rationalisée : L'utilisation de capteurs numériques peut réduire le nombre de composants sur un PCB, simplifier la nomenclature (BOM) et potentiellement réduire les coûts globaux d'assemblage et de test.

FAQ

Les capteurs de pression absolue nécessitent-ils un étalonnage, et à quelle fréquence ?

Tous les capteurs de pression absolue nécessitent un étalonnage initial en usine pour corriger les variations inhérentes à la fabrication du diaphragme MEMS et de l'ASIC. Ces données d'étalonnage sont généralement stockées dans la mémoire non volatile du capteur. La nécessité d'un réétalonnage sur le terrain dépend des exigences de précision de l'application et de la stabilité à long terme spécifiée du capteur. Pour les applications grand public telles que les altimètres pour smartphone, le réétalonnage sur le terrain n'est généralement pas effectué par l'utilisateur. Pour les applications industrielles, automobiles ou médicales critiques, un réétalonnage périodique peut faire partie du programme de maintenance du système. L'intervalle est déterminé par les spécifications de stabilité du capteur (par exemple, ± 0,1 % de la pleine échelle par an) et la tolérance du système en matière de dérive. Un capteur de pression absolue de haute précision conçu pour les mesures critiques aura une spécification de dérive très faible, prolongeant le temps potentiel entre les réétalonnages.

Quels sont les facteurs les plus importants lors du choix d’un capteur pour la mesure d’altitude ?

Au-delà de la précision de base, plusieurs facteurs clés sont cruciaux pour un capteur de pression absolue for altitude measurement . Le premier est résolution et bruit basse pression . Le capteur doit détecter d’infimes changements de pression correspondant à de petites différences d’altitude (par exemple 1 mètre). Un bruit élevé peut submerger ces petits signaux. La deuxième est excellente compensation de température , car les changements de température affectent considérablement les lectures de pression et peuvent être interprétés à tort comme des changements d'altitude. Le troisième est faible consommation d'énergie pour les appareils alimentés par batterie. Enfin, pour l'électronique grand public, un capteur de pression absolue à sortie numérique avec une interface I2C ou SPI standard est hautement souhaitable pour une intégration facile et une transmission de données sans bruit.

En quoi les capteurs de pression de qualité médicale diffèrent-ils des capteurs industriels ?

A capteur de pression absolue de qualité médicale est soumis à des exigences bien plus strictes qu’un capteur industriel standard. Les principales différences sont : 1. Biocompatibilité : Toute partie exposée au corps humain (dans les applications invasives) doit être constituée de matériaux certifiés biocompatibles. 2. Conformité réglementaire : Ils doivent être conçus et fabriqués dans le cadre d'un système de gestion de la qualité conforme à la norme ISO 13485 et prendre en charge les dépôts réglementaires pour la FDA, le CE MDD ou d'autres approbations régionales. 3. Fiabilité et sécurité : Les modes de défaillance sont rigoureusement analysés (FMEA) et les conceptions donnent avant tout la priorité à la sécurité des patients. 4. Performances : Bien que la précision soit importante, la stabilité à long terme et la dérive ultra-faible sont souvent encore plus critiques pour éviter un réétalonnage fréquent des dispositifs médicaux. Les capteurs industriels donnent la priorité à des facteurs tels que la large plage de température, la résistance aux fluides et le coût par rapport à ces exigences médicales spécifiques.

Dois-je choisir un capteur de pression à sortie numérique ou analogique ?

Le choix entre sortie numérique et analogique dépend de l'architecture et des priorités de votre système. Une sortie analogique (par exemple, ratiométrique de 0,5 V à 4,5 V) est simple et peut convenir aux courts trajets de câbles dans des environnements à faible bruit directement vers un CAN. Cependant, un capteur de pression absolue à sortie numérique (I2C, SPI) est généralement recommandé pour les conceptions modernes. Il offre une immunité au bruit supérieure, une connexion directe plus facile aux microcontrôleurs, une disposition de circuit imprimé plus simple (aucune trace analogique à protéger) et comprend souvent des données de température intégrées et des fonctionnalités avancées. Le numérique est presque toujours le choix privilégié pour les nouvelles conceptions d’électronique grand public, d’appareils portables et de systèmes complexes où plusieurs capteurs sont utilisés sur un bus partagé.

Que signifie « stabilité à long terme » dans la fiche technique d'un capteur ?

La stabilité à long terme, parfois appelée dérive à long terme, est une spécification qui quantifie la modification du signal de sortie d'un capteur au fil du temps lorsqu'il fonctionne dans des conditions de pression et de température constantes. Il est généralement exprimé en pourcentage maximum de portée à pleine échelle par an (par exemple ±0,1 % FS/an). Cette dérive est provoquée par les effets du vieillissement au sein de la structure MEMS et des composants électroniques. Cette spécification est essentielle pour les applications dans lesquelles le capteur ne peut pas être facilement recalibré après l'installation, comme dans les dispositifs médicaux implantés, les équipements industriels scellés ou capteur de pression absolue automotive applications comme les capteurs MAP qui devraient fonctionner avec précision tout au long de la durée de vie du véhicule. Un indice de stabilité inférieur indique un capteur plus fiable et sans entretien.

Articles recommandés

English

English Français

Français 中文简体

中文简体