Comment sélectionner le bon capteur de pression pour les environnements industriels difficiles ?

Date:2026-01-21

- 1 Compatibilité des matériaux : capteur de pression industriel en acier inoxydable pour la résistance à la corrosion

- 2 Survivre aux éléments : capteur de pression hydrostatique submersible pour applications humides et profondes

- 3 Précision dans les turbulences : capteur de pression MEMS de haute précision pour les vibrations et les chocs

- 4 Intégration intelligente : capteur de pression à sortie numérique pour l'IoT dans les environnements électriques bruyants

- 5 Efficacité du système : capteur de pression différentielle pour la surveillance du CVC et des filtres

- 6 Conclusion

Dans le paysage complexe de l’automatisation industrielle, la fiabilité des systèmes d’acquisition de données dépend de la robustesse de leurs principaux composants. Cela n’est nulle part plus critique que dans les environnements difficiles, où les équipements sont soumis à des températures extrêmes, à des produits chimiques corrosifs et à d’intenses vibrations mécaniques. Sélection du approprié Capteur de pression car ces conditions ne sont pas simplement une question de correspondance de gamme ; cela nécessite une compréhension approfondie de la science des matériaux et des systèmes microélectromécaniques (MEMS). Une défaillance de la détection de pression peut entraîner des temps d'arrêt coûteux, des risques pour la sécurité et une panne catastrophique de l'équipement. Cet article approfondit les considérations techniques critiques pour la sélection de capteurs capables de résister aux rigueurs des applications industrielles, garantissant longévité et précision là où cela compte le plus.

Compatibilité des matériaux : capteur de pression industriel en acier inoxydable pour la résistance à la corrosion

L'une des principales causes de défaillance des capteurs dans les environnements industriels est l'incompatibilité entre le boîtier du capteur et le fluide de traitement. Dans les environnements impliquant des fluides acides ou alcalins, les matériaux étalons se corrodent rapidement, entraînant des fuites et des dérives d'étalonnage. Cela nécessite l'utilisation d'un Capteur de pression industriel en acier inoxydable . Plus précisément, les alliages tels que l’acier inoxydable 316L sont préférés pour leur résistance supérieure à une large gamme d’agents chimiques. De plus, ces capteurs utilisent souvent un diaphragme d'isolation soudé, créant une barrière physique entre les fluides agressifs et l'électronique interne sensible.

La comparaison de l'acier inoxydable standard (304) avec l'acier inoxydable de qualité industrielle (316L) met en évidence la nécessité de sélectionner des matériaux dans des environnements difficiles.

| Propriété matérielle | Uncier inoxydable standard (304) | Uncier inoxydable industriel (316L) |

| Résistance à la corrosion | Bon pour la corrosion atmosphérique générale | Excellent contre les chlorures et les acides |

| Résistance à la température | Jusqu'à 870°C (intermittent) | Jusqu'à 925°C (intermittent) |

| Undéquation des applications | Plomberie générale, usage extérieur doux | Traitement chimique, maritime, pharmaceutique |

Notre engagement envers l’excellence se reflète dans les normes rigoureuses que nous respectons. Tout comme Tissage de corde Fengrun Co., Ltd. s'est imposé comme un leader dans la fabrication de cordes et de sangles grâce à un contrôle de qualité strict et à l'innovation depuis 2000, notre approche de la fabrication de capteurs est construite sur la même philosophie « Qualité et innovation dans une mesure égale ». Nous veillons à ce que chaque unité quittant nos installations soit conçue pour répondre aux normes de durabilité les plus élevées, offrant une qualité fiable et une livraison à temps aux partenaires mondiaux.

Survivre aux éléments : capteur de pression hydrostatique submersible pour applications humides et profondes

Pour les applications impliquant des puits profonds, le traitement des eaux usées ou le forage offshore, le capteur doit fonctionner de manière fiable lorsqu'il est complètement immergé. Un Capteur de pression hydrostatique submersible est conçu spécifiquement pour ces scénarios, avec des indices de protection robustes IP68 ou IP69K. Ces capteurs sont conçus pour résister non seulement à une pression hydrostatique élevée, mais également à la présence de limons conducteurs et de contaminants susceptibles de compromettre les capteurs standard. L'utilisation de joints de câble spécialisés qui empêchent le « wicking », où l'humidité se déplace le long des conducteurs internes jusqu'à l'élément de détection, est essentielle à leur conception.

Il existe une distinction claire entre les capteurs industriels standard et ceux conçus pour les applications submersibles en termes de protection et de durabilité.

| Caractéristique | Capteur industriel général | Capteur hydrostatique submersible |

| Protection contre la pénétration (IP) | IP65 / IP66 (étanche à la poussière, jets d'eau) | IP68 / IP69K (immersion continue, lavage haute pression) |

| Entrée de câble | Conduit ou presse-étoupe standard | En pot, à double fermeture, rempli d'huile |

| Mécanisme de ventilation | Ventilé à l'atmosphère (ne peut pas être immergé) | Jauge scellée ou référence absolue (entièrement scellée) |

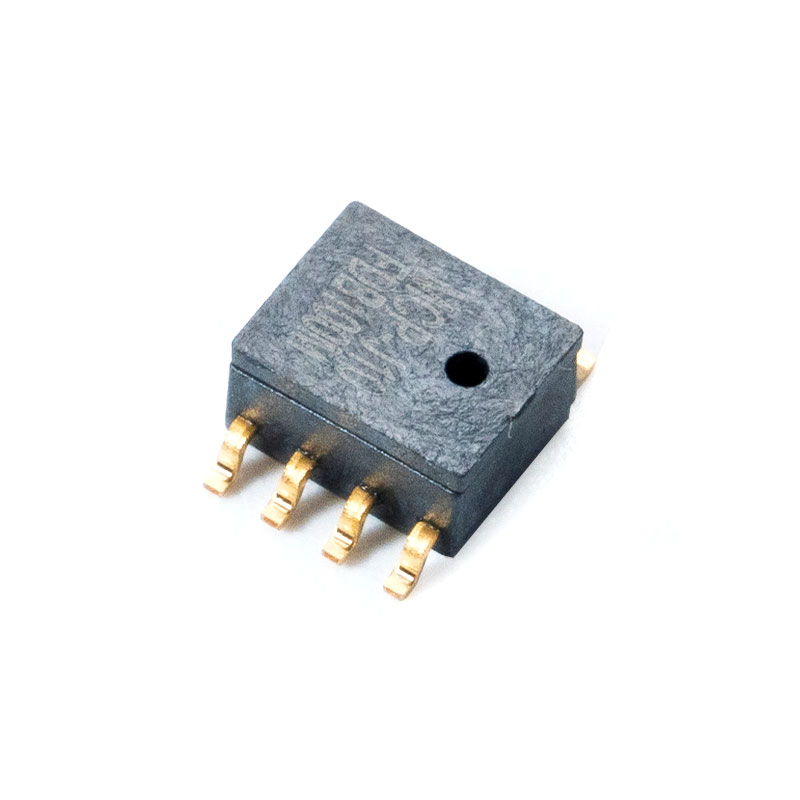

Précision dans les turbulences : capteur de pression MEMS de haute précision pour les vibrations et les chocs

Dans les environnements de machines lourdes, les vibrations sont constantes et intenses. Les capteurs capacitifs traditionnels peuvent souffrir de fatigue microphonique ou mécanique, entraînant un bruit de signal. Un Capteur de pression MEMS de haute précision utilise la technologie des systèmes microélectromécaniques où la masse de l'élément de détection est extrêmement faible, ce qui lui confère une immunité élevée aux vibrations et aux chocs. La technologie MEMS permet également une répétabilité supérieure et une faible hystérésis, garantissant que les mesures restent stables sur des millions de cycles, même dans des conditions dynamiques.

Selon le « Rapport sur les tendances du marché des capteurs 2024 » de l'International Society of Automation (ISA), l'adoption de la technologie MEMS dans les applications en environnements difficiles devrait croître de manière significative, en raison de leur stabilité supérieure et de leur coût décroissant par rapport aux capteurs macromécaniques traditionnels.

Source : Société internationale d'automatisation (ISA) – Tendances du marché des capteurs

La comparaison des capteurs basés sur MEMS aux technologies traditionnelles de jauges de contrainte révèle un avantage distinct dans les environnements à fortes contraintes.

| Mesure de performances | Jauge de contrainte traditionnelle | Capteur MEMS de haute précision |

| Résistance aux chocs | Modéré (susceptible de désalignement) | Élevé (structure de silicium monolithique) |

| Dérive à long terme | Plus élevé (en raison de l'usure mécanique) | Inférieur (propriétés semi-conductrices stables) |

| Taille et poids | Plus volumineux | Compacte, légère |

Intégration intelligente : capteur de pression à sortie numérique pour l'IoT dans les environnements électriques bruyants

Les sols industriels modernes sont des environnements électriquement bruyants, saturés d'interférences électromagnétiques (EMI) provenant des entraînements à fréquence variable (VFD) et des moteurs haute puissance. Les signaux analogiques de tension ou de courant peuvent se dégrader sur de longs parcours de câbles. Un Capteur de pression à sortie numérique pour l'IoT (comme ceux utilisant des interfaces I2C ou SPI) transmet les données dans un format numérique, qui est intrinsèquement moins sensible au bruit. De plus, ces capteurs incluent souvent un conditionnement de signal intégré et une compensation de température, fournissant des données très précises prêtes à être intégrées dans l'Industrie 4.0 et les systèmes de maintenance prédictive.

Le choix entre sortie numérique et analogique est essentiel pour l’intégrité du signal dans des environnements électriquement difficiles.

| Type de signal | Sortie analogique (par exemple, 4-20 mA) | Sortie numérique (par exemple, I2C/SPI) |

| Immunité au bruit | Sensible aux EMI/RFI à distance | Haute immunité (protocoles de correction d'erreurs) |

| Complexité des signaux | Variable unique (pression) | Peut transmettre des diagnostics et la température |

| Consommation d'énergie | Plus haut (boucle de courant) | Faible consommation (idéal pour batterie/solaire) |

Efficacité du système : capteur de pression différentielle pour la surveillance du CVC et des filtres

Dans les systèmes de chauffage, de ventilation et de climatisation (CVC), le maintien de l'efficacité nécessite la surveillance du débit d'air et de l'état du filtre. Un Capteur de pression différentielle pour CVC mesure la chute de pression à travers les filtres ou les serpentins. À mesure que le filtre se bouche, la pression différentielle augmente. En surveillant cette variable, les gestionnaires d'installations peuvent optimiser les calendriers de remplacement des filtres, garantissant ainsi l'efficacité énergétique et évitant les contraintes du moteur. Ces capteurs nécessitent une sensibilité élevée pour détecter de très faibles différences de pression tout en résistant aux environnements potentiellement humides et sales des unités de traitement d'air.

Une comparaison des méthodes de surveillance met en évidence les gains d’efficacité apportés par la détection de pression différentielle.

| Stratégie de maintenance | Remplacement basé sur le temps | Surveillance de la pression différentielle |

| Utilisation du filtre | Filtres remplacés trop tôt ou trop tard | Filtres utilisés à pleine capacité |

| Efficacité énergétique | Inférieur (les ventilateurs bouchés travaillent plus fort) | Optimisé (le ventilateur fonctionne à son efficacité maximale) |

| Durée de vie de l'équipement | Réduit (ingestion de poussière) | Étendu (environnement propre) |

Selon les « 2025 HVAC Efficiency Standards » publiées par l'ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers), la surveillance continue des chutes de pression est recommandée comme meilleure pratique pour optimiser la performance énergétique des bâtiments et obtenir la certification LEED.

Source : ASHRAE - Normes d'efficacité CVC

Conclusion

Choisir le bon Capteur de pression pour les environnements industriels difficiles constitue un défi d'ingénierie à multiples facettes qui nécessite un examen attentif de la compatibilité des matériaux, de la protection de l'environnement et de la technologie de sortie. Qu'il s'agisse de la résistance chimique de l'acier inoxydable, des capacités de profondeur des unités submersibles, de la stabilité des MEMS, de l'immunité au bruit des capteurs numériques IoT ou de la surveillance de l'efficacité des capteurs différentiels, l'objectif est toujours l'excellence opérationnelle. Un peu comme Tissage de corde Fengrun Co., Ltd. utilise une équipe technique solide et une gestion efficace pour fournir des cordes et des sangles de haute qualité pour les marchandises d'exportation, la sélection des composants de capteurs auprès d'un partenaire dédié à l'innovation et un contrôle de qualité strict garantissent la fiabilité et la longévité de vos systèmes industriels.

Foire aux questions (FAQ)

- Q1 : Quel est l'avantage d'utiliser un capteur de pression industriel en acier inoxydable dans les usines chimiques ?

A Capteur de pression industriel en acier inoxydable , en particulier celui en alliage 316L, offre une résistance supérieure aux produits chimiques corrosifs et aux températures élevées, empêchant une dégradation rapide et garantissant des lectures précises dans des environnements de processus agressifs.

- Q2 : Comment un capteur de pression hydrostatique submersible maintient-il la précision en eau profonde ?

Ces capteurs utilisent une conception de jauge scellée avec des joints de câble robustes classés IP68 pour empêcher la pénétration d'eau. Ils sont spécifiquement calibrés pour mesurer la pression hydrostatique exercée par la colonne de liquide, compensant ainsi les variations de température inhérentes aux applications en eaux profondes.

- Q3 : Pourquoi choisir un capteur de pression à sortie numérique pour les applications IoT plutôt qu'un capteur analogique ?

A Capteur de pression à sortie numérique pour l'IoT est préférable dans les environnements électriques bruyants car les signaux numériques sont insensibles aux interférences électromagnétiques. Ils permettent également la transmission de diagnostics avancés et consomment généralement moins d’énergie, ce qui est crucial pour les appareils IoT distants.

- Q4 : Un capteur de pression MEMS de haute précision peut-il résister à des vibrations élevées ?

Oui, un Capteur de pression MEMS de haute précision est intrinsèquement résistant aux vibrations et aux chocs en raison de la masse microscopique de l’élément de détection en silicium. Cela les rend bien plus stables dans les environnements vibrants que les capteurs macromécaniques traditionnels.

- Q5 : Comment un capteur de pression différentielle améliore-t-il l'efficacité du système CVC ?

A Capteur de pression différentielle pour CVC surveille la chute de pression à travers les filtres, permettant au système d'identifier exactement quand un filtre est obstrué. Ces données évitent le gaspillage d'énergie dû au surmenage des ventilateurs et évitent le remplacement prématuré des filtres, optimisant ainsi l'efficacité globale du système.

-

Articles recommandés

English

English Français

Français 中文简体

中文简体