Quels paramètres techniques déterminent la stabilité à long terme d’un capteur de pression absolue dans l’emballage sous vide industriel ?

Date:2026-01-27

- 1 La Fondation : Principe de fonctionnement du capteur de pression absolue

- 2 Paramètres techniques clés régissant la stabilité à long terme

- 3 Numérique ou analogique : améliorer la stabilité avec Capteur de pression absolue numérique Technologie

- 4 Sélection appropriée : Capteur de pression absolue vs jauge

- 5 Assurer une précision continue : Étalonnage du capteur de pression absolue

- 6 Conclusion

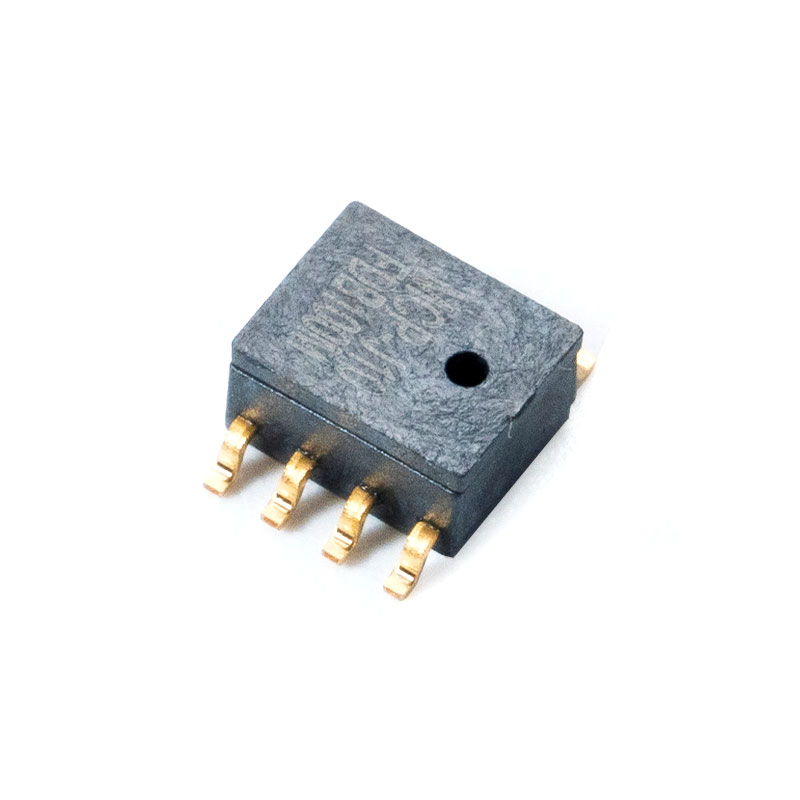

Dans l’environnement aux enjeux élevés de l’emballage sous vide industriel, le maintien de l’intégrité du joint est primordial. Qu'il s'agisse de prolonger la durée de conservation des produits alimentaires périssables ou de protéger les composants électroniques sensibles, la précision du niveau de vide est directement liée à la qualité et à la sécurité du produit. Au cœur de ce processus se trouve Capteur de pression absolue , qui sert d’œil critique pour surveiller le processus d’évacuation. Contrairement aux capteurs relatifs, un capteur de pression absolue mesure la pression par rapport à un vide parfait, garantissant ainsi que le processus d'emballage reste cohérent quelles que soient les fluctuations atmosphériques. Cependant, il ne suffit pas de sélectionner un capteur qui se contente de bonnes performances lors de l'installation. Pour les responsables des achats et les ingénieurs B2B, la véritable mesure de la valeur réside dans la stabilité à long terme : la capacité du capteur à maintenir sa précision sur des milliers de cycles et sous diverses contraintes environnementales sans dérive.

À mesure que l’industrie évolue vers davantage d’automatisation et de contrôle qualité, la demande de solutions de détection de haute précision augmente. Selon l’analyse du marché des capteurs industriels 2024 réalisée par l’ISA (International Society of Automation), le marché mondial des capteurs de pression dans l’automatisation industrielle devrait croître de 7,5 % par an, principalement en raison du besoin d’une plus grande précision et de l’intégration de l’IoT dans les processus de fabrication. Cette croissance souligne un changement dans les priorités d'ingénierie : passer d'une simple fonctionnalité à une fiabilité durable. Assurer une stabilité à long terme nécessite une analyse approfondie de paramètres techniques spécifiques, allant des propriétés physiques des matériaux à l'architecture de la sortie du signal. En comprenant ces paramètres, les professionnels des achats peuvent prendre des décisions éclairées qui réduisent les temps d'arrêt et les coûts de maintenance.

Source : Société internationale d'automatisation (ISA) – Analyse du marché des capteurs industriels 2024

La Fondation : Principe de fonctionnement du capteur de pression absolue

Pour comprendre la stabilité, il faut d’abord comprendre le mécanisme de mesure. Le Principe de fonctionnement du capteur de pression absolue repose sur une chambre de référence maintenue à un vide quasi parfait (0 bar). L'élément de détection, qu'il soit piézorésistif ou capacitif, dévie sous la pression externe, et cette déflexion est mesurée par rapport à cette référence de vide fixe. Cette conception est distincte des capteurs à jauge, qui font référence à la pression atmosphérique ambiante.

Dans l’emballage sous vide, cette distinction est essentielle. Si un fabricant utilisait un capteur à jauge, un changement des conditions météorologiques locales (pression barométrique) serait interprété comme un changement dans l'emballage sous vide, entraînant des erreurs potentielles d'étanchéité même si la machine fonctionne parfaitement. La stabilité à long terme d'un capteur absolu est fortement influencée par l'intégrité de cette référence sous vide scellé. Si la chambre de référence se dégrade avec le temps en raison d'un dégazage ou de micro-fuites, le point zéro du capteur se déplacera, provoquant une dérive des lectures. L’herméticité de la chambre de référence constitue donc le premier point de contrôle pour évaluer la fiabilité à long terme.

Paramètres techniques clés régissant la stabilité à long terme

Lors de l’évaluation des capteurs pour l’emballage sous vide industriel, les ingénieurs doivent regarder au-delà des spécifications de précision initiales. Plusieurs paramètres spécifiques dictent la manière dont un capteur résistera aux rigueurs d’un fonctionnement continu.

1. Bande d'erreur totale (TEB) et dérive à long terme (LTD)

La mesure de stabilité la plus honnête est la bande d'erreur totale (TEB), qui prend en compte toutes les sources d'erreur possibles, notamment la non-linéarité, l'hystérésis, la non-répétabilité et les effets de température, sur une plage de températures compensée. Dans ce cadre, la dérive à long terme (LTD) est le paramètre spécifique qui indique dans quelle mesure le signal de sortie du capteur va changer sur une période spécifiée, généralement un an.

Dans l'emballage sous vide, où les pressions peuvent varier de la pression atmosphérique à 1 mbar (absolu), même une dérive infime peut entraîner des variations de qualité significatives. Un capteur avec une faible spécification LTD garantit que l'étalonnage effectué en usine reste valable pendant des périodes prolongées, réduisant ainsi la fréquence des interventions de réétalonnage.

2. Compatibilité des matériaux et isolation des supports

Les environnements industriels sont difficiles. Les capteurs sont fréquemment exposés à des produits de nettoyage agressifs (CIP - Clean in Place), à l'humidité et aux gaz potentiellement corrosifs générés par les produits emballés. L'interaction entre les matériaux de contact du capteur et l'environnement est l'une des principales causes d'instabilité.

Par exemple, l’utilisation d’un capteur avec des diaphragmes en acier inoxydable (par exemple 316L) plutôt qu’en céramique peut donner des résultats différents à long terme. Bien que l’acier inoxydable soit robuste, il peut être sensible à certains ions chlorure présents dans les agents de nettoyage. La céramique, à l’inverse, offre une excellente résistance chimique et une grande rigidité, ce qui minimise l’hystérésis. S'assurer que le matériau du capteur est compatible avec les fluides de procédé évite la dégradation de la surface de détection, qui est l'une des principales causes de dérive du signal.

3. Effets de la température et hystérésis thermique

Les lignes d’emballage sous vide génèrent souvent de la chaleur ou peuvent être situées dans des environnements présentant d’importantes variations de température. Les changements de température provoquent une expansion et une contraction de la structure mécanique du capteur. L'hystérésis thermique fait référence à la capacité du capteur à revenir au même point de sortie lorsque la température revient à son état d'origine.

Si un capteur présente une hystérésis thermique élevée, les valeurs de vide dériveront selon que la machine chauffe ou refroidit. Pour les applications de haute précision, la sélection d'un capteur avec de faibles coefficients d'hystérésis thermique est essentielle. Cela garantit que la lecture du niveau de vide reflète fidèlement la pression de l'emballage et non un sous-produit de la température ambiante.

4. Indices de surpression et de pression d'éclatement

Les cycles de vide peuvent être violents. Une évacuation rapide ou des blocages accidentels peuvent provoquer des pics de pression (pression positive) dépassant la plage nominale du capteur. Même si un capteur peut être conçu pour mesurer le vide, sa capacité à résister à une surpression occasionnelle sans dommage permanent est vitale pour sa longévité.

- Limite de surpression : Pression maximale pouvant être appliquée sans entraîner de modification des spécifications de performances.

- Pression d'éclatement : La pression à laquelle le mécanisme du capteur tombera physiquement en panne.

Un capteur robuste à usage industriel doit disposer d'une marge de sécurité significative entre sa plage de mesure nominale et sa pression d'éclatement pour survivre aux chocs accidentels, ce qui préserve l'alignement interne de l'élément sensible.

Numérique ou analogique : améliorer la stabilité avec Capteur de pression absolue numérique Technologie

Le choix du signal de sortie joue un rôle surprenant dans la stabilité à long terme. Bien que les signaux analogiques (4-20 mA ou 0-10 V) soient standard, ils sont sensibles au bruit électrique sur les longs câbles, qui peut être interprété à tort comme une fluctuation de pression. Le Capteur de pression absolue numérique offre ici un net avantage.

Les capteurs numériques, utilisant souvent des protocoles tels que I2C, SPI ou CANopen, intègrent des microcontrôleurs et des circuits intégrés spécifiques à une application (ASIC) directement sur la tête du capteur. Ces composants électroniques peuvent exécuter des algorithmes de compensation complexes en temps réel. Ils corrigent activement les non-linéarités et les effets de température (deux sources majeures d'instabilité) avant même que le signal ne quitte le capteur. Cette intelligence embarquée signifie que les imperfections brutes de l'élément capteur sont masquées, ce qui donne un signal de sortie très stable, insensible au bruit électrique courant dans les usines industrielles remplies de moteurs et de variateurs de fréquence.

La comparaison des deux approches met en évidence les avantages en matière de stabilité :

| Caractéristique | Capteur analogique | Capteur numérique |

| Intégrité du signal | Sujet au bruit et aux chutes de tension sur de longues distances, entraînant une instabilité de lecture. | La transmission binaire insensible au bruit garantit que l'intégrité des données reste exacte de la source au contrôleur. |

| Compensation de température | La compensation passive (résistances) offre une plage de correction limitée. | Les algorithmes de compensation active (ASIC) s'ajustent aux effets thermiques sur toute la plage. |

| Données de diagnostic | Limité à la lecture de pression uniquement ; ne peut pas prédire la dérive interne ou la défaillance. | Peut transmettre des informations de diagnostic (par exemple, température interne) pour une maintenance prédictive. |

Sélection appropriée : Capteur de pression absolue vs jauge

L'une des erreurs les plus fréquentes lors de la spécification des capteurs pour l'emballage sous vide est la confusion des points de référence. Le débat de Capteur de pression absolue vs jauge n’est pas seulement académique ; cela a de profondes implications pour la stabilité des processus.

Un capteur de pression manométrique indique zéro lorsqu'il est évacué dans l'atmosphère. Lorsqu'un vide est créé, il lit une valeur négative (par exemple, -900 mbar). Le problème vient du fait que la pression atmosphérique au niveau de la mer est d’environ 1 013 mbar, mais à haute altitude, elle peut n’être que de 900 mbar. Un capteur à jauge tente de mesurer par rapport à une cible en mouvement (l'atmosphère locale). Par conséquent, le niveau de vide réel à l’intérieur de l’emballage change en fonction de la météo, même si le capteur de la jauge indique le même chiffre.

Un capteur de pression absolue, faisant référence à un vide, lit le zéro absolu. Que l'usine soit située dans une vallée ou en montagne, 100 mbar absolus correspond toujours au même niveau de vide. Cette stabilité de référence garantit que la qualité d’étanchéité du produit reste globalement constante, quelles que soient les conditions météorologiques locales. Pour l’emballage sous vide industriel, où la durée de conservation du produit dépend d’un niveau exact d’élimination de l’oxygène, la stabilité offerte par le référencement absolu n’est pas négociable.

| Aspect | Capteur de pression manométrique | Capteur de pression absolue |

| Point de référence | Pression atmosphérique locale (variable). | Vide parfait (fixé à 0). |

| Stabilité des lectures | Varie selon la météo et l'altitude ; nécessite un ajustement constant. | Constant quel que soit l’environnement ; garantit des niveaux de vide reproductibles. |

| Aptitude au vide | Faible ; ne peut pas fournir une mesure réelle de la masse de gaz restante. | Haut; mesure directement la pression totale à l’intérieur de l’emballage. |

Assurer une précision continue : Étalonnage du capteur de pression absolue

Même avec les paramètres les plus stables et une conception robuste, tous les capteurs sont sujets à des changements infimes au cours de leur durée de vie. Un régime rigoureux de Étalonnage du capteur de pression absolue est la procédure technique finale qui garantit la stabilité à long terme. L'étalonnage est le processus consistant à comparer la sortie du capteur à un étalon traçable et à l'ajuster si nécessaire.

Pour l'emballage sous vide, cela est particulièrement difficile car l'étalonnage doit simuler l'environnement sous vide, et pas seulement les pressions positives. La stabilité technique du capteur est validée par son intervalle d'étalonnage, c'est-à-dire la durée pendant laquelle il peut maintenir ses spécifications dans une fenêtre de tolérance acceptable. Un capteur de haute qualité aura un taux de dérive suffisamment faible pour permettre des intervalles d'étalonnage de 1 à 2 ans, alors que les capteurs de qualité inférieure peuvent nécessiter un étalonnage trimestriel. En intégrant un étalonnage régulier dans le calendrier de maintenance, les ingénieurs peuvent vérifier les prévisions de dérive à long terme (LTD) et garantir que le processus d'emballage reste dans des limites strictes de contrôle qualité.

Conclusion

La stabilité à long terme d'un Capteur de pression absolue dans l'emballage sous vide industriel n'est pas déterminé par un seul facteur mais par la synergie des Principe de fonctionnement du capteur de pression absolue , une compensation numérique avancée, une sélection de matériaux robuste et un référencement correct de la pression. En priorisant des paramètres tels que la bande d'erreur totale, l'hystérésis thermique et la résistance chimique, et en optant pour Capteur de pression absolue numérique solutions, les opérateurs industriels peuvent atteindre un niveau de cohérence qui protège la qualité des produits et optimise l’efficacité opérationnelle. Comprendre la différence dans Capteur de pression absolue vs jauge Le débat garantit en outre que les données de mesure restent fiables quelles que soient les fluctuations environnementales externes. Enfin, en adhérant à une stricte Étalonnage du capteur de pression absolue le calendrier vérifie que ces paramètres techniques continuent de fonctionner sur le long terme.

Foire aux questions (FAQ)

- Quelle est la principale différence entre un capteur de pression absolue et un capteur de pression relative dans les emballages sous vide ?

Un capteur de pression absolue mesure la pression par rapport à un vide parfait (0 bar), fournissant une lecture cohérente quelle que soit l'altitude ou la météo. Un capteur à jauge mesure par rapport à la pression atmosphérique locale, ce qui fait fluctuer ses lectures en fonction des changements environnementaux, ce qui le rend moins stable pour un emballage sous vide précis.

- Comment un capteur de pression absolue numérique améliore-t-il la stabilité à long terme ?

Un capteur de pression absolue numérique utilise l'électronique embarquée (ASIC) pour compenser activement les non-linéarités et les effets de température en temps réel. Ce traitement numérique corrige les erreurs avant la transmission du signal, ce qui se traduit par une stabilité et une immunité au bruit électrique supérieures à celles des capteurs analogiques.

- Pourquoi la dérive à long terme (LTD) est-elle un paramètre critique pour la sélection du capteur ?

La dérive à long terme (LTD) indique dans quelle mesure la sortie du capteur changera au fil du temps (généralement chaque année). Dans l'emballage sous vide, une faible LTD garantit que le capteur conserve sa précision pendant de longues périodes, réduisant ainsi la fréquence de réétalonnage et empêchant la dérive de qualité dans la chaîne de production.

- Puis-je utiliser un capteur à jauge si je me soucie uniquement de la différence de pression ?

Bien que théoriquement possible pour certaines applications mécaniques, l'emballage sous vide nécessite généralement le retrait d'une quantité spécifique de masse gazeuse (oxygène) pour préserver le produit. Étant donné que les lectures des jauges varient en fonction de la pression atmosphérique, elles ne peuvent pas garantir un niveau de vide constant, alors que les capteurs absolus offrent la stabilité nécessaire à l'assurance qualité.

- À quelle fréquence un capteur de pression absolue doit-il être calibré dans un environnement industriel ?

L'intervalle d'étalonnage dépend du taux de dérive spécifié du capteur et de la criticité de l'application. Pour l'emballage sous vide industriel de haute précision, les capteurs de haute qualité nécessitent généralement un étalonnage tous les 12 à 24 mois pour vérifier qu'ils fonctionnent toujours dans la bande d'erreur totale souhaitée.

Articles recommandés

English

English Français

Français 中文简体

中文简体