Comment les capteurs de pression alimentent-ils les véhicules modernes ?

Date:2025-11-12

- 1 Les héros méconnus : pourquoi Capteurs de pression automobile Sont indispensables

- 2 Une plongée approfondie dans les applications clés : adapter les capteurs aux systèmes du véhicule

- 2.1 Pour assurer votre sécurité : systèmes de surveillance de la pression des pneus (TPMS)

- 2.2 Assurer le confort de la cabine : contrôle du CVC et de la climatisation

- 2.3 Surveillance du rythme cardiaque : santé du moteur et du groupe motopropulseur

- 2.4 Adaptation à l’environnement : altitude et densité de l’air

- 2.5 Résistance à la chaleur extrême : surveillance du moteur et des gaz d'échappement

- 3 L’écosystème de capteurs plus large : leçons tirées d’autres industries

- 4 Conclusion : Choisir le bon partenaire pour l'excellence en matière de détection automobile

- 5 FAQ

- 5.1 Quel est le type de capteur de pression le plus couramment utilisé dans les voitures aujourd’hui ?

- 5.2 Comment savoir si le capteur de pression des pneus de ma voiture est défectueux ?

- 5.3 Un capteur de pression d’huile défectueux peut-il endommager le moteur ?

- 5.4 Quelle est la différence entre un capteur MAP et un capteur de pression barométrique ?

- 5.5 Pourquoi les capteurs de pression sont-ils si importants pour les véhicules électriques (VE) ?

Les héros méconnus : pourquoi Capteurs de pression automobile Sont indispensables

Les véhicules modernes sont des merveilles d'ingénierie, s'appuyant sur un réseau complexe d'unités de commande électroniques (ECU) pour tout gérer, des performances du moteur au confort des passagers. Au cœur de ce réseau se trouvent les capteurs, et parmi eux, les capteurs de pression sont les héros méconnus. Ces composants minuscules mais puissants mesurent en permanence les variables de pression critiques, convertissant la force physique en signaux électriques que l'ordinateur du véhicule peut interpréter. Ces données sont au cœur des systèmes de sécurité active, de l’optimisation du rendement énergétique, du contrôle des émissions et de l’expérience de conduite fluide que nous tenons souvent pour acquise. L'évolution de simples jauges mécaniques vers des capteurs MEMS (Micro-Electro-Mechanical Systems) hautement intelligents à base de silicium a été transformatrice, permettant des niveaux de précision, de fiabilité et d'intégration sans précédent. À mesure que les véhicules progressent vers une plus grande autonomie et une plus grande électrification, le rôle de ces capteurs devient encore plus critique, constituant la couche de données fondamentale sur laquelle sont construits les systèmes automobiles intelligents.

- Fondation de sécurité : Les capteurs de pression font partie intégrante des systèmes de sécurité active tels que les systèmes de surveillance de la pression des pneus (TPMS) et les systèmes de freinage, fournissant des données en temps réel pour prévenir les accidents.

- Moteur d'efficacité : En optimisant les mélanges air-carburant et en surveillant les pressions du système, ils contribuent directement à une meilleure économie de carburant et à une réduction des émissions.

- Confort et contrôle : Ils permettent une climatisation automatisée (CVC) et une expérience de conduite fluide et réactive en gérant divers systèmes hydrauliques et pneumatiques.

- Technologie habilitante : Le passage à la technologie MEMS a permis de créer des capteurs plus petits, plus durables et plus rentables, rendant possible leur utilisation généralisée dans tout le véhicule.

Une plongée approfondie dans les applications clés : adapter les capteurs aux systèmes du véhicule

Les applications des capteurs de pression dans une automobile sont diverses, chaque type étant méticuleusement conçu pour une tâche spécifique. Comprendre ces applications révèle l'équilibre complexe de l'ingénierie nécessaire pour créer un véhicule sûr, efficace et confortable. Des pneus qui touchent la route à la climatisation qui refroidit l'habitacle, les capteurs de pression sont constamment à l'œuvre, garantissant que chaque système fonctionne selon ses paramètres idéaux. Explorons ces applications clés en détail.

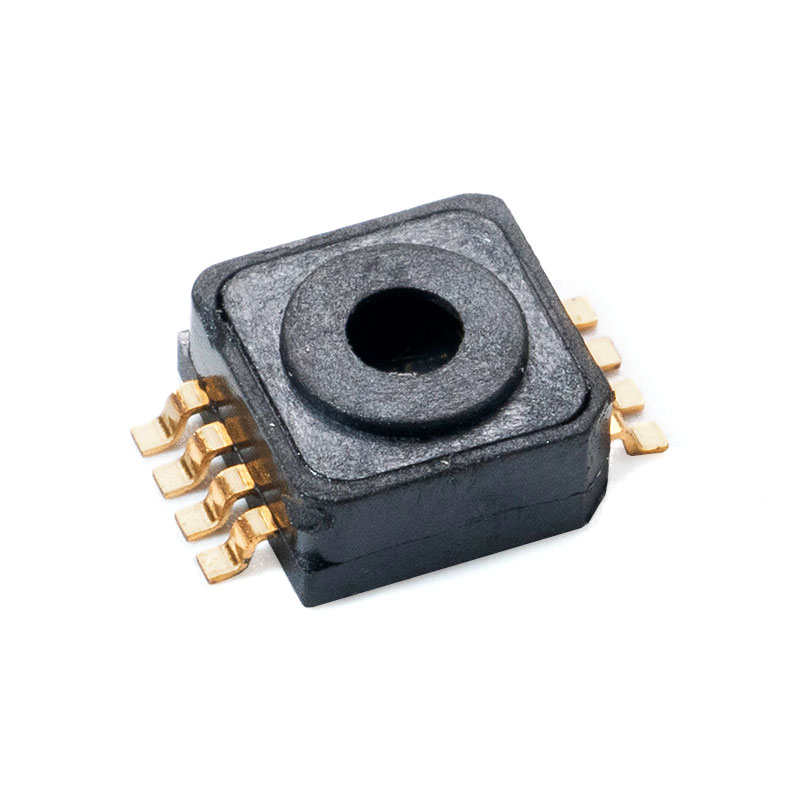

Capteur de pression MCP-J20 pour automobiles

Pour assurer votre sécurité : systèmes de surveillance de la pression des pneus (TPMS)

Peut-être l'application la plus connue, le TPMS est un dispositif de sécurité obligatoire dans de nombreuses régions. Il surveille en permanence la pression de l'air à l'intérieur de chaque pneu, alertant le conducteur en cas de sous-gonflage important. Ce système est crucial car des pneus sous-gonflés peuvent entraîner une défaillance des pneus, une réduction des performances de freinage et une mauvaise économie de carburant. Le cœur de ce système est un capteur hautement spécialisé monté à l’intérieur de la tige de valve ou de la roue du pneu.

Qu'est-ce qui fait un bon capteur de pression MEMS automobile pour le TPMS ?

L’environnement à l’intérieur d’un pneu est l’un des plus difficiles pour tout composant électronique. Le capteur doit résister à des variations de température extrêmes, du gel des routes d'hiver à l'asphalte brûlant d'été, ainsi qu'aux vibrations constantes, à l'humidité et aux chocs des nids-de-poule. Par conséquent, la sélection du bon capteur est primordiale pour la fiabilité et la longévité du système. C'est pourquoi les plus grandes marques automobiles et les fournisseurs de premier rang privilégient les partenariats avec des partenaires établis. capteur de pression MEMS automobile fabricants de systèmes TPMS capables de garantir des performances dans ces conditions difficiles.

- Faible consommation d'énergie : Étant donné que le capteur est alimenté par batterie et qu'il devrait durer toute la durée de vie du véhicule (généralement 5 à 10 ans), une conception à très faible consommation n'est pas négociable.

- Haute précision et résolution : Doit détecter de petits changements de pression (par exemple, une chute de 1 à 2 PSI) pour fournir des avertissements en temps opportun.

- Robustesse : Doit être résistant aux vibrations, aux chocs et à une large plage de températures de fonctionnement (généralement de -40 °C à 125 °C).

- Miniaturisation : Le capteur doit être compact et léger pour ne pas affecter l’équilibre des roues.

Assurer le confort de la cabine : contrôle du CVC et de la climatisation

Les systèmes de climatisation modernes sont conçus pour être « réglés et oubliés », mais cette commodité est alimentée par des capteurs sophistiqués. Les capteurs de pression jouent un double rôle dans le système de chauffage, de ventilation et de climatisation (CVC). Ils surveillent la pression du réfrigérant dans la boucle de climatisation pour optimiser les performances du compresseur et éviter les dommages, et ils peuvent également mesurer la pression de l'air de l'habitacle pour aider à gérer l'admission et la circulation de l'air, en particulier dans les véhicules équipés de recirculation d'air automatique ou de climatisation multizone.

Le besoin de précision avec un capteur basse pression pour l'automobile CVC

La pression du réfrigérant dans un système de climatisation est relativement faible mais d'une importance cruciale. Une lecture inexacte peut entraîner un mauvais refroidissement, une usure accrue du compresseur et une consommation d'énergie plus élevée. De même, des changements subtils dans la pression de l’habitacle sont utilisés pour déterminer quand aspirer de l’air frais ou faire recirculer l’air intérieur. Cela nécessite un capteur doté d’une sensibilité et d’une précision élevées dans une plage de basse pression. Trouver le bon capteur basse pression pour l'automobile ** Le CVC et le contrôle de l'habitacle** sont essentiels pour atteindre le niveau élevé de confort et d'efficacité attendu par les consommateurs.

- Surveillance du réfrigérant : Mesure la pression latérale haute et basse pour contrôler l'embrayage du compresseur et protéger le système contre les conditions de surpression ou de sous-pression.

- Gestion de la pression cabine : Aide à contrôler les volets et les registres pour une distribution et une filtration optimisées de l'air.

- Compensation de température : Le capteur doit maintenir sa précision sur une large plage de températures ambiantes.

- Temps de réponse rapide : Réagit rapidement aux changements de pression (par exemple, lorsque la climatisation est allumée) pour garantir une réponse rapide du système.

Surveillance du rythme cardiaque : santé du moteur et du groupe motopropulseur

Le moteur est le cœur du véhicule et les capteurs de pression sont ses moniteurs de signes vitaux. Qu'il s'agisse d'assurer une lubrification adéquate ou d'optimiser la combustion, ces capteurs fournissent à l'ECU les données nécessaires pour faire fonctionner le moteur de manière efficace, propre et sûre. Bien qu'il existe de nombreux capteurs, le capteur de pression d'huile est l'un des plus critiques pour protéger le moteur contre une panne catastrophique.

Évaluation des signes vitaux du moteur avec capteur de pression d'huile automobile Technologie

Le capteur de pression d'huile fournit une lecture directe de la pression d'huile dans le système de lubrification du moteur. Une pression d’huile adéquate est essentielle pour éviter tout contact métal sur métal entre les pièces mobiles. Si la pression chute trop bas, de graves dommages au moteur peuvent survenir en quelques secondes. Le capteur envoie un signal à un voyant ou à une jauge du tableau de bord, fournissant au conducteur une alerte immédiate pour arrêter le moteur. Cette fonction simple constitue la principale ligne de défense contre l’un des types de panne moteur les plus coûteux.

- Alerte de sécurité critique : Déclenche le voyant de pression d'huile sur le tableau de bord lorsque la pression descend en dessous d'un seuil de sécurité.

- Données pour l'écu : Dans certains systèmes avancés, l'ECU utilise la valeur de pression réelle pour ajuster les performances du moteur ou protéger le moteur dans certaines conditions.

- Construction robuste : Doit résister à des températures élevées, à l’exposition à l’huile moteur et à des vibrations importantes.

Industriel vs automobile : un capteur de pression d'huile automobile comparaison des capteurs de pression industriels

Bien que les deux mesurent la pression, les priorités de conception d’un capteur automobile sont très différentes de celles d’un capteur industriel. Un capteur automobile est optimisé pour la production de masse, la rentabilité et la résilience à l'environnement unique d'un véhicule. En revanche, un capteur industriel est souvent conçu pour une compatibilité avec des supports spécifiques, une stabilité à long terme dans une installation fixe et peut donner la priorité à différentes normes. Cette comparaison met en évidence pourquoi un Capteur de pression pour industriel n'est pas un substitut direct à son homologue automobile.

| Caractéristique | Capteur de pression d'huile automobile | Capteur de pression industriel |

| Environnement principal | Vibrations élevées, variations de température extrêmes, compartiment moteur exigu. | Souvent stable, mais peut impliquer des milieux corrosifs, des pressions élevées ou des éléments extérieurs. |

| Facteur de forme et coût | Fortement optimisé pour la production de masse, compact et sensible aux coûts. | Souvent plus grands, plus robustes, avec un coût unitaire plus élevé, construits pour durer. |

| Certification clé | AEC-Q100 (norme de fiabilité de l’Automotive Electronics Council). | Indices IP (Ingress Protection), certifications spécifiques pour des matériaux ou des zones dangereuses (par exemple, ATEX). |

| Cycle de vie et volumes | Conçu pour le cycle de vie du véhicule (~ 15 à 20 ans), produit en millions d'unités. | Conçu pour une utilisation à long terme, souvent produit en volumes inférieurs. |

Adaptation à l’environnement : altitude et densité de l’air

Lorsqu’un véhicule passe du niveau de la mer aux montagnes, la densité de l’air change considérablement. Cela affecte les performances du moteur, car le moteur a besoin du bon rapport air/carburant pour une combustion optimale. Un capteur de pression barométrique mesure la pression atmosphérique ambiante, permettant à l'ECU de calculer l'altitude actuelle et d'ajuster l'injection de carburant et le calage de l'allumage en conséquence. Cela garantit une puissance constante et une économie de carburant quelle que soit l’altitude.

Comment un capteur de pression barométrique pour l'automobile ** Permet des ajustements intelligents

Les applications d'un capteur barométrique s'étendent au-delà de la simple compensation d'altitude. Dans les véhicules modernes, ils sont utilisés pour des fonctions plus complexes. Par exemple, ils peuvent travailler avec le système CVC pour aider à gérer la pression de la cabine lors de la conduite dans des tunnels ou à haute altitude. Dans les véhicules électriques (VE), ils peuvent faire partie du système de gestion de la batterie, aidant ainsi à évaluer les besoins de refroidissement de la batterie en fonction de la pression et de la température ambiantes. La polyvalence du capteur de pression barométrique pour l'automobile Les ** applications de compensation d'altitude ** en font un élément clé pour un contrôle raffiné du véhicule.

- Optimisation du moteur : Ajuste le mélange air-carburant en fonction de l'altitude pour maintenir une combustion et une puissance optimales.

- Gestion de la batterie du VE : Aide aux systèmes de gestion thermique des batteries en fournissant des données environnementales.

- CVC Enhancement: Fonctionne avec d'autres capteurs pour gérer la pression de la cabine et la qualité de l'air.

- Aide à la navigation : Peut être utilisé conjointement avec le GPS pour améliorer la précision de l'altitude dans les systèmes de navigation.

Résistance à la chaleur extrême : surveillance du moteur et des gaz d'échappement

La volonté d’améliorer l’efficacité des moteurs et de réduire les émissions pousse la technologie des capteurs vers des environnements de plus en plus chauds. Des applications telles que l'injection directe d'essence (GDI), la recirculation des gaz d'échappement (EGR) et le contrôle de suralimentation du turbocompresseur nécessitent des capteurs capables de fonctionner de manière fiable à des températures qui détruiraient l'électronique standard. Cela représente un défi important en science des matériaux et en conception de capteurs.

Le défi de trouver un capteur de pression haute température pour l'automobile ** Solutions de surveillance du moteur

Les capteurs automobiles standard sont généralement évalués jusqu'à 125°C ou 150°C. Cependant, placer un capteur directement dans le collecteur d'admission d'un moteur turbocompressé ou dans le flux EGR peut l'exposer à des températures supérieures à 200°C. Pour répondre à cette demande, les fabricants de capteurs développent des solutions spécialisées utilisant des semi-conducteurs haute température (comme le silicium sur isolant, SOI), des substrats céramiques et un boîtier robuste. Ces avancés capteur de pression haute température pour l'automobile **Les solutions de surveillance des moteurs** sont essentielles pour permettre la prochaine génération de moteurs turbocompressés de taille réduite qui répondent aux normes mondiales strictes en matière d'émissions.

- Détection de pression GDI : Mesure de la pression du carburant directement dans le rail à des températures et pressions élevées.

- Surveillance EGR : Mesurer la pression des gaz d'échappement recirculés dans le moteur pour réduire les émissions de NOx.

- Contrôle du turbo boost : Fournir des données de pression précises pour un contrôle précis du turbocompresseur, améliorant ainsi la réactivité et l'efficacité.

- Matériaux avancés : Utilisant la technologie SOI MEMS et un emballage en céramique pour garantir la stabilité et la longévité à des températures extrêmes.

L’écosystème de capteurs plus large : leçons tirées d’autres industries

La technologie des capteurs automobiles n’évolue pas en vase clos. Les innovations et techniques de fabrication d’autres secteurs, notamment l’électronique grand public et les véhicules aériens sans pilote (drones), influencent fortement le paysage automobile. La pollinisation croisée des idées et des technologies accélère les cycles de développement et réduit les coûts, bénéficiant en fin de compte au consommateur final.

Synergies intersectorielles : que peut apprendre l'automobile des drones et de l'électronique grand public ?

Les cycles d’innovation à grande échelle et rapides sur les marchés grand public et des drones créent un terrain d’essai idéal pour les technologies de capteurs qui finiront par se retrouver dans les voitures. Les exigences fondamentales (petite taille, faible consommation, hautes performances et faible coût) sont partagées par ces secteurs, créant ainsi une puissante synergie.

Depuis le ciel : comment Capteur de pression pour drones ** La technologie informe la détection d'altitude automobile

Les drones s'appuient fortement sur des capteurs de pression barométrique pour la stabilisation du vol et le maintien de l'altitude. Ils combinent ces données avec des accéléromètres et un GPS pour maintenir un vol stationnaire régulier. Les algorithmes sophistiqués développés pour filtrer le bruit du souffle d'hélice et des rafales de vent dans les applications de drones sont directement applicables aux scénarios automobiles, comme la distinction entre un changement d'altitude et une fluctuation temporaire de pression provenant d'un camion qui passe, conduisant à une compensation d'altitude plus stable et plus fiable dans les véhicules.

- Algorithmes de filtrage avancés : Les techniques de fusion de capteurs de drones améliorent la précision des lectures barométriques automobiles.

- MEMS hautes performances : La demande de capteurs légers et réactifs dans les drones fait progresser la technologie MEMS.

Dans votre poche : le lecteur de miniaturisation de Capteur de pression pour l'électronique grand public

Chaque smartphone contient un capteur de pression barométrique, utilisé pour tout, de l'altitude GPS assistée au suivi du nombre d'étages gravis dans une application de fitness. La demande incroyable pour ces capteurs – des centaines de millions par an – a été le principal moteur de la miniaturisation des capteurs de pression MEMS et de la réduction des coûts. Cet effet d'économies d'échelle profite directement à l'industrie automobile, rendant possible l'intégration de plusieurs capteurs hautes performances dans un véhicule à un prix compétitif.

- Réduction des coûts : La production de masse d’électronique grand public réduit considérablement le coût par capteur pour les applications automobiles.

- Taille et intégration : La tendance à des capteurs toujours plus petits dans les appareils portables et les téléphones permet des modules de capteurs automobiles plus compacts et intégrés.

Conclusion : Choisir le bon partenaire pour l'excellence en matière de détection automobile

À mesure que les véhicules se transforment en machines sophistiquées définies par logiciel, l’importance du matériel physique sous-jacent – les capteurs – n’a jamais été aussi grande. Les données qui alimentent les systèmes avancés d’aide à la conduite (ADAS), la maintenance prédictive et les groupes motopropulseurs hyper-efficaces commencent toutes par une mesure précise et fiable. L’avenir de la technologie automobile est celui d’une intégration plus profonde, dans laquelle les capteurs ne se contenteront pas de rapporter des données, mais effectueront également un traitement local et communiqueront entre eux, formant ainsi un système nerveux intelligent pour le véhicule.

L’avenir est intégré et intelligent

Nous nous dirigeons vers une ère de capteurs multifonctions combinant la détection de pression, de température et d’humidité dans un seul boîtier. Cela réduit la complexité, économise de l'espace et fournit un ensemble de données plus riche pour les calculateurs du véhicule. L'essor de la communication véhicule-vers-tout (V2X) s'appuiera également sur ces données fondamentales des capteurs pour créer une image complète de l'environnement d'exploitation du véhicule.

Pourquoi l'expertise et la fiabilité sont importantes

Dans ce paysage, un capteur n’est plus un simple composant ; il s’agit d’un élément essentiel de l’infrastructure de sécurité et de performance. C'est pourquoi l'expertise en matière de conception MEMS, de gestion de production scientifique et de tests rigoureux est primordiale. Un partenaire possédant une compréhension approfondie des exigences uniques de l'environnement automobile (vibrations, températures extrêmes et besoin de fiabilité de l'AEC-Q100) est essentiel. En tant que spécialiste de la R&D, de la production et de la vente de capteurs de pression MEMS, notre engagement est de fournir constamment des solutions de détection performantes et rentables qui alimenteront la prochaine génération de véhicules. Choisir un partenaire avec cette base de développement professionnel et de prix compétitifs est la clé pour naviguer dans l’avenir de la mobilité.

FAQ

Quel est le type de capteur de pression le plus couramment utilisé dans les voitures aujourd’hui ?

Le type le plus courant est le capteur de pression piézorésistif MEMS (Micro-Electro-Mechanical Systems). Cette technologie utilise un diaphragme en silicium avec des piézorésistances intégrées. Lorsqu'une pression est appliquée, le diaphragme fléchit, modifiant la résistance des piézorésistances. Ce changement est ensuite converti en tension ou en signal numérique. La technologie MEMS est privilégiée pour sa petite taille, sa grande précision, son faible coût et son excellente adéquation à la production de masse, ce qui en fait la norme pour des applications telles que le TPMS, les capteurs MAP et les capteurs barométriques.

Comment savoir si le capteur de pression des pneus de ma voiture est défectueux ?

Un capteur de pression des pneus défaillant peut se manifester de plusieurs manières. Le plus évident est un voyant TPMS qui reste allumé, clignote ou affiche une pression incorrecte même après avoir gonflé les pneus au niveau correct. D'autres signes incluent un voyant d'avertissement qui ne s'allume qu'au premier démarrage de la voiture mais qui s'éteint ensuite, ou un système qui ne peut pas être recyclé après une permutation des pneus. Un outil de diagnostic professionnel peut lire l'ID du capteur et la force du signal pour confirmer si un capteur spécifique est en panne ou si sa batterie est faible.

Un capteur de pression d’huile défectueux peut-il endommager le moteur ?

Oui, indirectement. Le capteur lui-même ne cause pas de dommages, mais un capteur défectueux peut ne pas vous avertir d'une véritable perte de pression d'huile. Si la pression d'huile réelle chute à zéro en raison d'une fuite ou d'une panne de pompe et que le capteur ne déclenche pas le voyant sur votre tableau de bord, le moteur peut fonctionner sans lubrification même pendant une courte période. Cela entraîne une friction catastrophique entre les pièces métalliques, entraînant des pistons grippés, des roulements endommagés et une panne complète du moteur. Par conséquent, un fonctionnement capteur de pression d'huile automobile est un dispositif de sécurité essentiel.

Quelle est la différence entre un capteur MAP et un capteur de pression barométrique ?

Les deux sont des capteurs de pression, mais ils mesurent des choses différentes et servent à des fins différentes. Un capteur MAP (Manifold Absolute Pressure) mesure la pression à l’intérieur du collecteur d’admission du moteur. Cette lecture est vitale pour que l'ECU puisse calculer la charge du moteur et déterminer la quantité correcte de carburant à injecter. Un capteur de pression barométrique mesure la pression atmosphérique ambiante à l'extérieur du véhicule. L'ECU utilise ces données principalement pour compenser les changements d'altitude, garantissant ainsi que le mélange air-carburant reste optimal lorsque vous montez ou descendez des montagnes. Certains calculateurs avancés peuvent utiliser un seul capteur pouvant fonctionner comme les deux, en changeant de rôle en fonction des conditions de fonctionnement.

Pourquoi les capteurs de pression sont-ils si importants pour les véhicules électriques (VE) ?

Bien que les véhicules électriques ne disposent pas de moteurs traditionnels avec pression d'huile, ils s'appuient fortement sur des capteurs de pression pour d'autres systèmes critiques. L’application la plus importante concerne le système de gestion thermique des batteries. Des capteurs surveillent la pression de la boucle de liquide de refroidissement pour garantir que la batterie reste dans sa plage de température optimale, ce qui est crucial pour les performances, la longévité et la sécurité. Ils sont également utilisés dans les systèmes de climatisation (CVC), les systèmes de freinage électrique et, dans certains cas, pour surveiller la pression des systèmes de gonflage des pneus qui sont souvent intégrés au logiciel sophistiqué de gestion de l'énergie du véhicule électrique.

English

English Français

Français 中文简体

中文简体