Comment calibrer un capteur de pression MCP ? [Un guide étape par étape]

Date:2025-11-19

- 1 Pourquoi l'étalonnage est essentiel pour la précision et la longévité du capteur MCP

- 2 Ce dont vous aurez besoin pour l'étalonnage du capteur de pression MCP

- 3 La procédure d'étalonnage étape par étape du capteur de pression MCP

- 3.1 Étape 1 : Configuration du pré-étalonnage et contrôles de sécurité

- 3.2 Étape 2 : Connexion au système d'étalonnage

- 3.3 Étape 3 : application d'une pression nulle et réglage du décalage

- 3.4 Étape 4 : Application d'une pression à pleine échelle et réglage de l'étendue

- 3.5 Étape 5 : Vérification de la linéarité (vérification multipoint)

- 4 Dépannage des problèmes courants d’étalonnage MCP

- 5 Technologie des capteurs MCP et alternatives en matière d'étalonnage

- 6 Services d'étalonnage professionnels ou bricolage

- 7 FAQ

- 7.1 Quelle est la durée de vie typique d’un capteur de pression MCP ?

- 7.2 Puis-je utiliser un capteur de pression MCP avec un Arduino ou un Raspberry Pi ?

- 7.3 Comment la température affecte-t-elle l’étalonnage du capteur de pression MCP ?

- 7.4 Quelle est la différence entre les capteurs de pression manométrique, absolue et différentielle MCP ?

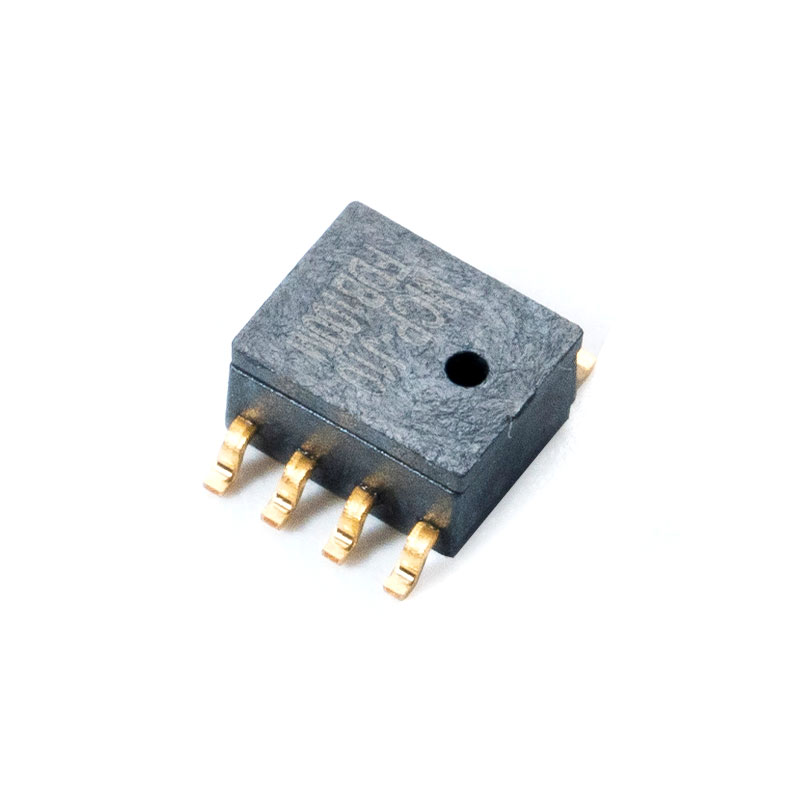

Assurer l'exactitude de votre Capteur de pression MCP n'est pas seulement une recommandation : c'est une exigence essentielle pour l'intégrité du système, la qualité des produits et la sécurité. Au fil du temps, des facteurs tels que les contraintes mécaniques, les températures extrêmes et le vieillissement des matériaux peuvent provoquer une dérive du capteur, entraînant des erreurs coûteuses. Ce guide complet fournit une procédure professionnelle, étape par étape, pour calibrer votre Capteur de pression MCP , vous permettant de maintenir des performances optimales et la fiabilité des données.

Pourquoi l'étalonnage est essentiel pour la précision et la longévité du capteur MCP

L'étalonnage est le processus de comparaison de la sortie d'un capteur à un étalon de référence connu pour identifier et corriger tout écart. Pour les systèmes microélectromécaniques (MEMS) comme le Capteur de pression MCP , c'est primordial. Un étalonnage régulier compense directement la dérive du signal, garantissant que la tension ou la sortie numérique représente avec précision la pression appliquée. Les conséquences d'une négligence peuvent être graves, allant d'inefficacités mineures des processus à des pannes système catastrophiques dans des applications critiques telles que les ventilateurs médicaux ou les systèmes de freinage automobile. De plus, un programme d'étalonnage bien documenté est souvent un élément obligatoire des protocoles d'assurance qualité comme ISO 9001.

Ce dont vous aurez besoin pour l'étalonnage du capteur de pression MCP

Avant de commencer le processus d’étalonnage, il est essentiel de rassembler le bon équipement pour obtenir des résultats valides et reproductibles. L’utilisation d’un étalon de référence certifié n’est pas négociable pour un étalonnage de qualité professionnelle.

Équipement d'étalonnage essentiel

Les outils suivants constituent le cœur de votre station de travail d'étalonnage :

- Norme de pression de référence : C'est votre vérité fondamentale. Un testeur à poids mort de haute précision est la référence, mais un contrôleur/calibrateur de pression numérique calibré est également acceptable pour la plupart des applications industrielles.

- Alimentation stable : Pour fournir la tension d'excitation exacte (par exemple, 5,0 VCC ou 10,0 VCC) requise par le Capteur de pression MCP fiche technique.

- Multimètre numérique de haute précision (DMM) : Pour mesurer avec précision le signal de sortie en millivolts (mV) ou en tension du capteur avec une résolution supérieure à la précision d'étalonnage requise.

- Système d'acquisition de données (en option) : Utile pour enregistrer les données au fil du temps lors des tests de stabilité et pour automatiser les contrôles multipoints.

Outils et environnement requis

- Outils manuels de base (tournevis, clés) pour réaliser les connexions.

- Un environnement propre, stable et à température contrôlée pour minimiser l'influence des variables externes sur les résultats d'étalonnage.

La procédure d'étalonnage étape par étape du capteur de pression MCP

Cette procédure décrit la méthode classique d'étalonnage en deux points (zéro et échelle), qui est suffisante pour de nombreuses applications. Pour une précision maximale, un étalonnage multipoint doit être effectué.

Étape 1 : Configuration du pré-étalonnage et contrôles de sécurité

Commencez par mettre hors tension le système sur lequel le capteur est installé. Isolez physiquement le capteur si nécessaire. Effectuez une inspection visuelle approfondie pour déceler tout signe de dommage physique, de corrosion ou de contamination du support. S’assurer que le capteur est propre et en bon état est une condition préalable à un étalonnage réussi.

Étape 2 : Connexion au système d'étalonnage

Connectez le Capteur de pression MCP à votre configuration d'étalonnage. La source de pression de référence est connectée au port de pression du capteur. L'alimentation est connectée aux broches d'excitation et le multimètre numérique est connecté aux broches de sortie, en respectant la polarité correcte. Vérifiez toutes les connexions pour éviter les erreurs ou les dommages.

Étape 3 : application d'une pression nulle et réglage du décalage

Avec le capteur sous tension et autorisé à se stabiliser thermiquement, assurez-vous que le port de pression est ouvert à la pression atmosphérique (pression appliquée nulle). Enregistrez la tension de sortie mesurée par le multimètre numérique. Comparez cette lecture à la sortie idéale à l'échelle zéro (par exemple, 0,5 V pour un capteur de sortie de 0,5 à 4,5 V). Si votre capteur dispose d'un potentiomètre de trim zéro, ajustez-le jusqu'à ce que la sortie corresponde à la valeur idéale.

Étape 4 : Application d'une pression à pleine échelle et réglage de l'étendue

Appliquez soigneusement la pression nominale à pleine échelle de votre étalon de référence au capteur. Laisser la lecture se stabiliser, une étape particulièrement critique lors de l'étalonnage d'un capteur de pression MCP de haute précision . Enregistrez la tension de sortie. Si le capteur est équipé d'un potentiomètre de compensation d'étendue, ajustez-le jusqu'à ce que la sortie corresponde à la valeur idéale à pleine échelle (par exemple, 4,5 V). Notez que l'ajustement de l'étendue peut légèrement affecter le point zéro, vous devrez donc peut-être répéter une fois entre les étapes 3 et 4.

Étape 5 : Vérification de la linéarité (vérification multipoint)

Une vérification appropriée de l'étalonnage implique de vérifier les points entre zéro et la pleine échelle. Après avoir réglé le zéro et l'échelle, appliquez des pressions à 25 %, 50 % et 75 % de la pleine échelle. Enregistrez la sortie à chaque point sans autre ajustement. Ces données vous permettront de calculer l'erreur de linéarité du capteur et de confirmer qu'elle est conforme aux spécifications indiquées sur la fiche technique.

Dépannage des problèmes courants d’étalonnage MCP

Même avec une procédure minutieuse, des problèmes peuvent survenir. Voici comment diagnostiquer les problèmes courants.

Lectures à la dérive

Si le signal de sortie est instable et dérive dans le temps avec une pression constante appliquée, la cause peut être des fluctuations de température, un diaphragme de capteur contaminé ou une alimentation électrique instable. Assurez la stabilité de l’environnement et vérifiez les spécifications de votre alimentation.

Sortie non linéaire

Si la sortie du capteur s'écarte considérablement d'une ligne droite entre zéro et l'échelle, cela indique un problème de linéarité. Ceci est souvent inhérent au capteur et ne peut pas être corrigé par de simples ajustements du zéro et de l'échelle. Dans de tels cas, l’application de facteurs de correction logiciels ou le remplacement du capteur peut être nécessaire.

Aucune sortie de signal

S'il n'y a pas de signal de sortie, vérifiez d'abord les connexions et la tension de l'alimentation. Vérifiez les fils cassés ou les mauvaises connexions électriques. Si le matériel semble intact, la puce MEMS interne ou l'ASIC du capteur peut avoir subi une panne irréversible.

Technologie des capteurs MCP et alternatives en matière d'étalonnage

Comprendre la technologie derrière votre capteur clarifie le processus d'étalonnage. Un point de comparaison fréquent est le Capteur de pression MCP vs piezoresistive sensor . Bien que les deux soient basés sur MEMS et utilisent des jauges de contrainte piézorésistives, le différenciateur clé est le conditionnement du signal.

- Capteurs MCP intègrent généralement un circuit intégré spécifique à une application (ASIC) personnalisé qui fournit des sorties analogiques ou numériques amplifiées, compensées en température et étalonnées. Cela facilite leur interface, mais signifie que l'étalonnage ajuste souvent les points de référence du circuit de conditionnement.

- Capteurs piézorésistifs de base fournissent souvent une sortie mV brute et non amplifiée. Ils sont plus sensibles à la dérive de température et nécessitent un conditionnement de signal externe plus complexe, ce qui nécessite un processus d'étalonnage plus méticuleux prenant en compte à la fois les coefficients de décalage et de température.

Le tableau suivant résume les principales différences pertinentes pour le flux de travail d'étalonnage :

| Caractéristique | Capteur de pression MCP | Capteur piézorésistif de base |

| Signal de sortie | Amplifié, conditionné (par exemple, 0,5-4,5 V) | Faible niveau, non amplifié (mV) |

| Compensation de température | Intégré via ASIC | Nécessite des circuits externes |

| Objectif de l'étalonnage | Ajustement du zéro et de l'étendue de la sortie conditionnée | Compensation du décalage, de l'étendue et de la dérive de température |

| Facilité d'utilisation | Élevé | Plus bas, plus complexe |

Services d'étalonnage professionnels ou bricolage

Même si un étalonnage DIY est réalisable pour beaucoup, il existe des scénarios dans lesquels les services professionnels constituent la seule option viable. Des entreprises comme Technologies AccuSense fournir des services d'étalonnage accrédités et traçables aux normes nationales (NIST).

- Choisissez le bricolage si : Vos exigences en matière de précision ne sont pas extrêmes, vous disposez de l’équipement approprié et vos processus ne nécessitent pas d’accréditation formelle.

- Choisissez le service professionnel si : Vous avez besoin d'un étalonnage accrédité ISO/IEC 17025 pour des audits qualité, vous étalonnez un capteur de pression MCP de haute précision au-delà des capacités de votre laboratoire, ou vous devez caractériser les performances sur une large plage de températures.

FAQ

Quelle est la durée de vie typique d’un capteur de pression MCP ?

La durée de vie d'un Capteur de pression MCP dépend fortement de ses conditions d’exploitation. Dans un environnement propre et stable, dans les limites spécifiées, il peut durer des décennies. Cependant, l'exposition à des événements de surpression, à des cycles de pression, à des températures extrêmes et à des milieux corrosifs réduira considérablement sa durée de vie opérationnelle. Un étalonnage régulier peut aider à surveiller l’état du capteur et à prédire la fin de vie grâce à l’augmentation des taux de dérive.

Puis-je utiliser un capteur de pression MCP avec un Arduino ou un Raspberry Pi ?

Absolument. Beaucoup Capteur de pression MCP les variantes, en particulier celles avec une sortie ratiométrique analogique ou numérique comme I2C, sont parfaitement adaptées à l'intégration avec des microcontrôleurs. Pour les capteurs analogiques, vous utiliserez le convertisseur analogique-numérique (ADC) de l'Arduino. Une requête de recherche courante comme capteur de pression MCP à sortie numérique Arduino produira de nombreux tutoriels et exemples de code pour des modèles spécifiques, rendant le processus d'intégration très accessible pour les projets de prototypage et de création.

Comment la température affecte-t-elle l’étalonnage du capteur de pression MCP ?

La température est le facteur environnemental le plus important affectant les performances du capteur. Cela provoque un décalage du point zéro (Zero Temperature Shift) et une modification de la sensibilité (Span Temperature Shift). Haute qualité Capteur de pression MCP les unités disposent de réseaux internes de compensation de température (ASIC) qui minimisent cet effet sur une plage spécifiée. Pour les applications présentant de larges variations de température, il peut être nécessaire d'étalonner le capteur à plusieurs températures pour créer un modèle de compensation de température complet.

Quelle est la différence entre les capteurs de pression manométrique, absolue et différentielle MCP ?

Il s'agit de la pression de référence utilisée par le capteur. Un Jauge Le capteur mesure la pression par rapport à la pression atmosphérique. Un Absolu Le capteur mesure la pression par rapport à un vide parfait. Un Différentiel Le capteur mesure la différence entre deux pressions appliquées. Il est essentiel de sélectionner le type approprié pour votre application, car il s'agit d'un facteur de conception fondamental du Capteur de pression MCP et ne peut pas être modifié. L'utilisation d'un capteur à jauge pour une application de pression absolue donnera des lectures incorrectes.

English

English Français

Français 中文简体

中文简体