Qu'est-ce qui définit un capteur de pression MCP fiable ?

Date:2026-01-05

- 1 Comprendre le rôle de Capteur de pression absolue/jauge/différentielle MCP dans les systèmes de mesure modernes

- 2 Comment fonctionnent réellement les capteurs MCP absolus, à jauge et différentiels ?

- 3 Où les capteurs de pression MCP offrent-ils des avantages tangibles en termes de performances ?

- 4 Comparaison des performances : capteurs MCP absolus, à jauge et différentiels

- 5 FAQ

- 5.1 Quelle est la principale différence entre un capteur de pression absolue et un capteur de pression manométrique MCP ?

- 5.2 Pourquoi les capteurs différentiels MCP sont-ils populaires dans les systèmes de CVC et de filtration ?

- 5.3 Les capteurs MCP sont-ils adaptés à l’intégration de microcontrôleurs numériques ?

- 5.4 Quel capteur MCP doit-on utiliser pour la détection des très basses pressions ?

- 5.5 La compensation de température est-elle importante dans les capteurs de pression MCP ?

Comprendre le rôle de Capteur de pression absolue/jauge/différentielle MCP dans les systèmes de mesure modernes

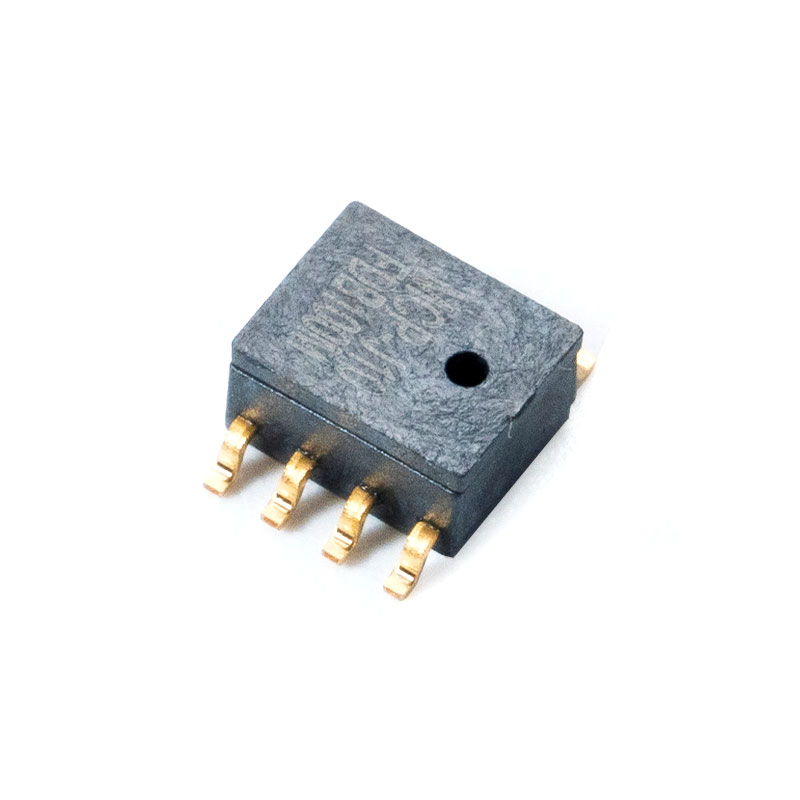

L'évolution des technologies de mesure basées sur la pression a remodelé des secteurs allant de l'automatisation industrielle à la surveillance environnementale. Parmi les familles de capteurs les plus discutées aujourd'hui, on trouve le Capteur de pression absolue/jauge/différentielle MCP , connu pour son adaptabilité, sa haute sensibilité et sa forte compatibilité avec le traitement du signal numérique. Alors que la demande mondiale en matière de précision, d’intégration de dispositifs compacts et de diagnostics en temps réel augmente, les ingénieurs et les chercheurs recherchent activement des solutions offrant des performances stables à long terme dans diverses conditions environnementales.

Cet article explore les principes de fonctionnement, la logique d'application et les cadres de performances derrière les architectures absolues, de jauge et différentielles, tout en intégrant stratégiquement des mots-clés à longue traîne pertinents pour la recherche, tels que Capteur de mesure de pression absolue MCP , Capteur de pression différentielle industrielle MCP , Capteur de pression manométrique haute précision MCP , Capteur différentiel basse pression MCP , et Capteur de pression MEMS à sortie numérique MCP . Grâce à des informations structurées et des matrices de comparaison claires, ce guide vise à aider les utilisateurs, les ingénieurs et les professionnels des achats à prendre des décisions éclairées en fonction des exigences de performances et des exigences du système.

- Classification claire des architectures de détection de pression

- Analyse approfondie du conditionnement du signal, de l'étalonnage et de la sortie du capteur

- Tableaux comparatifs illustrant les différences entre les modèles absolus, de jauge et différentiels

- Recommandations basées sur les applications pour les ingénieurs

| Type de pression | Point de référence | Cas d'utilisation typique |

| Absolu | Vide | Altitude, surveillance environnementale |

| Jauge | Pression ambiante | Systèmes pneumatiques, pompes, compresseurs |

| Différentiel | Deux points de pression | Filtres, débit d'air, équilibrage CVC |

Comment fonctionnent réellement les capteurs MCP absolus, à jauge et différentiels ?

La logique de fonctionnement d'un Capteur de pression absolue/jauge/différentielle MCP est ancré dans les structures des systèmes microélectromécaniques (MEMS). Ces capteurs reposent généralement sur un diaphragme en silicium équipé d'éléments piézorésistifs ou capacitifs. Lorsqu'une pression est appliquée, la déformation mécanique génère un signal électrique proportionnel à la force appliquée. Bien qu’ils partagent une base structurelle similaire, les modèles absolus, de jauge et différentiels diffèrent en termes de points de référence, d’étalonnage des résultats et de mécanismes de compensation environnementale.

Les capteurs absolus s'appuient sur une chambre à vide interne comme point de référence zéro. Cela rend le Capteur de mesure de pression absolue MCP adapté aux applications nécessitant une stabilisation d'altitude, des lectures barométriques et une surveillance de qualité aérospatiale. Parallèlement, les capteurs à jauge mesurent la pression par rapport à la pression atmosphérique, ce qui les rend essentiels dans les systèmes pneumatiques en boucle fermée nécessitant un retour d'information en temps réel. Les capteurs différentiels comparent deux ports de pression d'entrée, permettant une surveillance précise des restrictions de débit, des systèmes de filtration et de la dynamique de ventilation.

- Les capteurs absolus fournissent des références barométriques stables indépendantes des fluctuations météorologiques.

- Les capteurs à jauge sont idéaux pour le diagnostic des équipements mécaniques et le contrôle opérationnel.

- Les capteurs différentiels excellent dans la surveillance des différences de pression entre les composants des systèmes CVC, des dispositifs médicaux et des chambres environnementales.

| Type de capteur | Structure de référence | Meilleur environnement de performances |

| Absolu | Vide interne | Détection d'altitude, recherche atmosphérique |

| Jauge | Air ambiant | Automatisation mécanique, compresseurs |

| Différentiel | Deux ports | Débit d'air, filtres, ventilateurs médicaux |

Où les capteurs de pression MCP offrent-ils des avantages tangibles en termes de performances ?

L'une des principales raisons de la popularité croissante du Capteur de pression différentielle industrielle MCP et ses modèles associés résident dans leur petit format, leur rapport précision/coût élevé et leur adaptabilité dans plusieurs domaines. Conçus pour être intégrés dans des systèmes embarqués, les capteurs MCP intègrent fréquemment des fonctionnalités de sortie numérique telles que la communication I²C ou SPI, permettant aux ingénieurs d'accéder à des données stables et filtrées sans modules ADC externes.

De plus, les techniques de résistance environnementale, de compensation thermique et de réduction de la sensibilité croisée permettent un fonctionnement stable dans des conditions difficiles. Le Capteur de pression manométrique haute précision MCP est largement utilisé pour le diagnostic des appareils dans les environnements industriels et automobiles. Les modèles différentiels prennent en charge l’optimisation CVC, la surveillance de la filtration et les systèmes de bâtiments intelligents. Lorsque la détection d'une pression ultrabasse est essentielle, le Capteur différentiel basse pression MCP devient le choix préféré grâce à sa sensibilité et ses caractéristiques de dérive minimales.

- Sortie numérique haute résolution pour l'intégration du microcontrôleur

- Larges plages de pression répondant aux exigences multi-industrielles

- Forte compensation de température permettant une stabilité à long terme

- Disponible dans des structures MEMS compactes pour une conception de système léger

| Secteur des applications | Type de capteur de pression | Caractéristiques recommandées du modèle MCP |

| CVC et filtration | Différentiel | Détection basse pression, haute stabilité |

| Équipement industriel | Jauge | Résistance aux chocs, retour en temps réel |

| Surveillance environnementale | Absolu | Haute précision barométrique |

| Dispositifs médicaux | Différentiel | Surveillance du débit d'air propre |

Comparaison des performances : capteurs MCP absolus, à jauge et différentiels

Pour aider les ingénieurs à sélectionner l'appareil le plus approprié, la matrice suivante compare les comportements, les plages de sensibilité, les différences de précision et les applications réelles typiques de trois types de capteurs principaux. Cette comparaison est particulièrement utile pour les développeurs qui choisissent entre les Capteur de mesure de pression absolue MCP , le Capteur de pression manométrique haute précision MCP , et the Capteur de pression différentielle industrielle MCP .

| Caractéristique | Absolu MCP Sensor | Jauge MCP Sensor | Différentiel MCP Sensor |

| Référence | Vide chamber | Air ambiant | Deux ports de pression |

| Niveau de précision | Élevé | Moyen à élevé | Très élevé |

| Type de sortie principale | Barométrique | Lectures du système mécanique | Différence de pression |

| Compensation environnementale | Avancé | Modéré | Avancé |

| Utilisation typique | Altitude, météo | Surveillance pompe/compresseur | Surveillance du débit et du filtre |

FAQ

Quelle est la principale différence entre un capteur de pression absolue et un capteur de pression manométrique MCP ?

Un capteur MCP absolu fait référence à une chambre à vide intégrée, rendant ses lectures insensibles aux changements de temps ou d'altitude. En revanche, un capteur à jauge MCP mesure la pression par rapport à l'air ambiant, ce qui le rend particulièrement adapté aux systèmes mécaniques et pneumatiques. Les utilisateurs recherchant des données environnementales stables choisissent généralement le Capteur de mesure de pression absolue MCP .

Pourquoi les capteurs différentiels MCP sont-ils populaires dans les systèmes de CVC et de filtration ?

Le Capteur de pression différentielle industrielle MCP excelle dans la détection de très petits changements de pression entre deux points. Cela le rend idéal pour surveiller les blocages de filtres, la stabilité du flux d’air et l’équilibrage de la pression des conduits. Sa sensibilité et ses performances à faible dérive soutiennent la gestion automatisée des bâtiments à long terme.

Les capteurs MCP sont-ils adaptés à l’intégration de microcontrôleurs numériques ?

Oui. De nombreux modèles, notamment le Capteur de pression MEMS à sortie numérique MCP — prend en charge la communication directe I²C ou SPI. Cela élimine le besoin d’un CAN externe et permet d’accéder en temps réel aux données haute résolution filtrées par le bruit.

Quel capteur MCP doit-on utiliser pour la détection des très basses pressions ?

Pour les systèmes à faible débit d'air, de ventilation médicale ou à micro-pression, les ingénieurs choisissent généralement le Capteur différentiel basse pression MCP en raison de sa sensibilité élevée, de son faible bruit de sortie et de ses caractéristiques stables de décalage zéro.

La compensation de température est-elle importante dans les capteurs de pression MCP ?

Absolument. Les fluctuations de température peuvent provoquer une dérive du signal. Modèles hautes performances, y compris le Capteur de pression manométrique haute précision MCP et variantes similaires : utilisez des algorithmes de compensation avancés pour fournir une sortie fiable même dans des conditions environnementales difficiles.

English

English Français

Français 中文简体

中文简体