Capteur de pression MCP pour ventilateurs : quelles sont les exigences critiques ?

Date:2025-12-03

- 1 Le rôle vital de la détection de pression dans les systèmes de ventilation modernes

- 2 Comprendre les points de détection de pression du ventilateur

- 3 Spécifications clés des capteurs de pression MCP de qualité médicale

- 4 Assurer la fiabilité et la sécurité des soins intensifs

- 5 Exigences de conformité et de fabrication

- 6 Considérations de conception jetables ou réutilisables

- 7 Liste de contrôle pour la sélection du capteur du ventilateur

- 8 FAQ

- 8.1 Quelle est la durée de vie typique des capteurs MCP dans les ventilateurs à usage continu ?

- 8.2 Comment la condensation affecte-t-elle la précision du capteur de pression dans les circuits de ventilation ?

- 8.3 Le même capteur MCP peut-il être utilisé pour la ventilation invasive et non invasive ?

- 8.4 Quelles approches de redondance sont recommandées pour la surveillance critique de la pression du ventilateur ?

- 8.5 Comment les capteurs MCP sont-ils validés pour une utilisation dans des environnements riches en oxygène ?

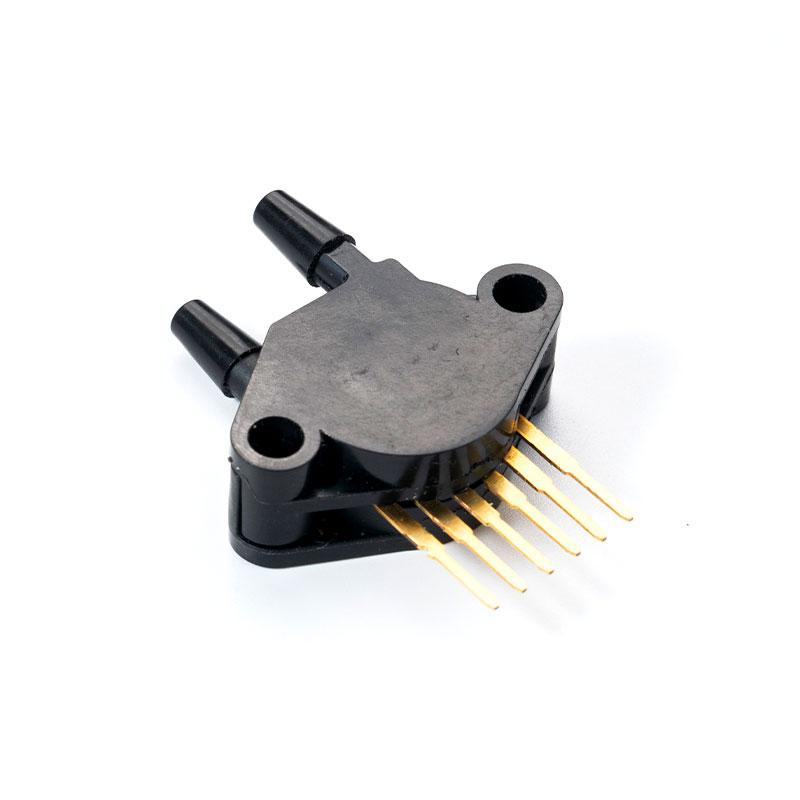

La sélection de la bonne solution de détection de pression pour les ventilateurs médicaux nécessite de comprendre à la fois les spécifications techniques et les exigences cliniques. Ce guide examine les facteurs critiques pour la mise en œuvre Capteur de pression MCP pour le médical ventilateurs pour garantir la fiabilité, la précision et la conformité réglementaire dans les applications de survie.

Le rôle vital de la détection de pression dans les systèmes de ventilation modernes

La surveillance de la pression constitue le mécanisme de rétroaction fondamental dans la ventilation mécanique, garantissant une administration précise de mélanges d'air thérapeutiques tout en prévenant les lésions pulmonaires du patient. Les ventilateurs modernes emploient plusieurs Capteur de pression MCP pour applications de ventilation à des points stratégiques pour surveiller la pression des voies respiratoires, calculer le volume courant et détecter les efforts respiratoires du patient. Dans ce contexte, les conséquences d'une défaillance du capteur s'étendent au-delà du dysfonctionnement du dispositif et peuvent entraîner des dommages potentiels au patient, faisant de la fiabilité la préoccupation primordiale dans la sélection du capteur et la conception du système. Ces capteurs doivent maintenir leur précision tout en étant exposés à des conditions difficiles, notamment des gaz humidifiés, des variations de température et des cycles de pression continus.

Comprendre les points de détection de pression du ventilateur

L'emplacement des capteurs de pression dans un système de ventilation dicte leurs exigences de performance spécifiques et leurs défis opérationnels. Chaque emplacement de surveillance répond à un objectif clinique distinct avec des considérations techniques uniques.

Surveillance de la pression des voies respiratoires

Les capteurs de pression des voies respiratoires proximales mesurent la pression délivrée directement aux poumons du patient, fournissant ainsi un retour d'information principal pour le contrôle de la ventilation et les limites de sécurité. Ces capteurs doivent gérer des conditions environnementales difficiles tout en conservant leur précision.

- Mesure les pressions inspiratoires et expiratoires au point de connexion du patient

- Critique pour les modes de ventilation à pression contrôlée et la surveillance de la sécurité

- Nécessite une compensation robuste pour les variations de température et d’humidité

Détection de débit et calcul du volume

Les capteurs de pression différentielle permettent une mesure précise du débit de gaz, qui s'intègre pour déterminer le volume courant. Cette application exige une stabilité exceptionnelle et une hystérésis minimale.

- Mesure de pression différentielle à travers une résistance d'écoulement fixe

- Permet le calcul des volumes courants inspirés et expirés

- Nécessite une haute résolution à de faibles différences de pression

Surveillance de la pression de la source d'oxygène

La surveillance de la pression en amont garantit un apport adéquat en oxygène et détecte les problèmes de pression dans la conduite avant l'impact sur le patient. Ces capteurs fonctionnent à des pressions plus élevées que les capteurs des voies respiratoires.

- Surveille la pression d'alimentation en gaz médicaux (généralement 345-620 kPa)

- Fournit une alerte précoce en cas de problèmes du système d’approvisionnement

- Capacité de plage de pression plus élevée requise

Spécifications clés des capteurs de pression MCP de qualité médicale

Au-delà des exigences industrielles standards, les applications de ventilateurs médicaux exigent des performances exceptionnelles sur des paramètres spécifiques qui ont un impact direct sur les soins aux patients.

Exigences de précision et de stabilité à long terme

Les applications de ventilateurs nécessitent des spécifications de bande d'erreur totale qui incluent les effets combinés de non-linéarité, d'hystérésis et d'erreurs thermiques. Typique Spécifications du capteur de pression MCP de qualité médicale devrait garantir une bande d’erreur totale supérieure à 1 % sur toute la plage de fonctionnement. La stabilité à long terme devient essentielle pour maintenir l’étalonnage tout au long de la durée de vie du dispositif sans compromettre la sécurité des patients.

Temps de réponse rapide pour la synchronisation des patients

Les modes de ventilation modernes nécessitent une réponse rapide du capteur pour détecter les respirations initiées par le patient. Un bien spécifié Capteur de pression MCP pour le médical les ventilateurs doivent atteindre des temps de réponse échelonnés inférieurs à 2 millisecondes pour capturer avec précision l'effort inspiratoire, permettant une réponse rapide du ventilateur qui améliore la synchronisation patient-ventilateur.

- Détection rapide de l’effort inspiratoire du patient

- Permet une fourniture réactive d’aide à la pression

- Minimise le travail respiratoire pendant la ventilation assistée

Normes de biocompatibilité et de sécurité des matériaux

Pour les capteurs exposés aux gaz respiratoires, la conformité à la norme ISO 18562 pour l'évaluation de la biocompatibilité des voies de gaz respiratoires est obligatoire. Cette norme traite des risques liés à la libération de particules et de substances lixiviables qui pourraient contaminer le circuit respiratoire.

Assurer la fiabilité et la sécurité des soins intensifs

Les capteurs des ventilateurs doivent démontrer une conception tolérante aux pannes et des modes de défaillance prévisibles pour répondre aux normes de sécurité attendues dans les environnements de soins intensifs. Les principes définissant un capteur de pression MCP de haute fiabilité pour la surveillance des patients appliquer avec une plus grande rigueur dans les applications de survie.

Conception pour une tolérance aux pannes et un fonctionnement sécurisé

Les capteurs MCP de qualité médicale doivent intégrer des caractéristiques de conception garantissant des modes de défaillance prévisibles. Ceux-ci incluent des éléments de détection redondants, des capacités d'auto-test intégrées et des comportements de sortie qui indiquent clairement les conditions de panne au système de surveillance du ventilateur.

Performances EMI/EMC dans les environnements hospitaliers

Les environnements hospitaliers contiennent de nombreuses sources potentielles d’interférences électromagnétiques. Un bien conçu capteur de pression MCP de haute fiabilité pour la surveillance des patients doit démontrer une immunité aux champs RF et aux décharges électrostatiques conformément à la norme CEI 60601-1-2, garantissant un fonctionnement ininterrompu malgré les interférences environnementales.

Tests dans des conditions cliniques simulées

Au-delà des tests environnementaux standard, les capteurs connectés au ventilateur doivent être validés dans des conditions simulant une utilisation clinique, notamment une exposition à des désinfectants et un cycle de vie accéléré représentant des années de fonctionnement continu.

Exigences de conformité et de fabrication

Le cadre réglementaire régissant les dispositifs médicaux impose des exigences spécifiques en matière de sélection des composants et de gestion des fournisseurs, allant au-delà des spécifications techniques.

Normes de qualité médicale et documentation

Lors de l'évaluation d'un Fabricant de capteurs de pression ISO 13485 MCP , vérifiez que leur système de gestion de la qualité comprend des contrôles de conception complets, une gestion des risques et des pratiques de documentation approfondies. Le fabricant doit fournir des enregistrements historiques de l'appareil et soutenir les soumissions réglementaires avec une documentation technique détaillée.

Traçabilité et cohérence de la chaîne d'approvisionnement

Les fabricants de dispositifs médicaux exigent une traçabilité complète des composants critiques, ce qui nécessite des capteurs fournis avec des identifiants de lot uniques et des certificats de conformité. Des performances constantes sur tous les lots de production évitent les besoins de réétalonnage à chaque expédition de composants.

Considérations de conception jetables ou réutilisables

L’importance croissante accordée au contrôle des infections a entraîné une adoption accrue de dispositifs médicaux à usage unique, créant des exigences distinctes en matière de capteurs.

| Considération | Capteurs réutilisables | Capteurs jetables |

| Compatibilité avec la stérilisation | Doit résister à des cycles de stérilisation répétés | L'usage unique élimine l'exigence de stérilisation |

| Structure des coûts | Coût initial plus élevé avec une longue durée de vie | Coût unitaire réduit sans retraitement |

| Exigences de performances | Caractéristiques éprouvées de stabilité et de dérive à long terme | Stabilité de l'étalonnage pour une seule procédure |

| Voie réglementaire | Composant d'un équipement médical durable | Dans le cadre de la soumission d'un appareil à usage unique |

Le développement de capteur de pression médical jetable MCP La technologie représente une innovation technique significative dans une fabrication optimisée en termes de coûts tout en maintenant la précision clinique. Ces capteurs éliminent les risques de contamination croisée tout en simplifiant la conception des ventilateurs grâce à des emballages compacts à usage unique.

Liste de contrôle pour la sélection du capteur du ventilateur

Utilisez cette liste de contrôle complète pour évaluer le potentiel Capteur de pression MCP pour applications de ventilation lors de la conception et du sourcing.

- La spécification de la bande d’erreur totale inclut-elle toutes les sources d’erreur combinées ?

- Le capteur a-t-il été validé pour les gaz humidifiés et la condensation ?

- Le fabricant peut-il fournir les résultats des tests EMI/EMC selon la norme CEI 60601-1-2 ?

- Les déclarations de matériaux et les rapports de tests de biocompatibilité sont-ils disponibles ?

- Le fabricant maintient-il la certification ISO 13485 avec des contrôles de conception ?

- Quelles capacités d’analyse des modes de défaillance et de détection des pannes sont mises en œuvre ?

- Le fournisseur peut-il garantir la cohérence d’un lot à l’autre avec une traçabilité complète ?

FAQ

Quelle est la durée de vie typique des capteurs MCP dans les ventilateurs à usage continu ?

Les ventilateurs utilisés en soins intensifs nécessitent généralement une durée de vie des capteurs supérieure à 5 à 10 ans de fonctionnement continu, ce qui représente des millions de cycles respiratoires. Qualité médicale Capteur de pression MCP pour le médical les applications doivent démontrer des spécifications de dérive à long terme maintenant la précision tout au long de cette durée de vie. Les fabricants le valident par des tests de durée de vie accélérés simulant des années de fonctionnement dans des conditions environnementales et de cycles de pression réalistes.

Comment la condensation affecte-t-elle la précision du capteur de pression dans les circuits de ventilation ?

La condensation présente des défis importants, car les gouttelettes d'eau peuvent bloquer les ports de pression ou créer des artefacts de mesure. Médical Capteur de pression MCP pour applications de ventilation incorporez des filtres hydrophobes spécialisés ou des systèmes de membrane qui permettent la transmission de la pression de l’air tout en bloquant l’eau liquide. Le traitement du signal doit inclure des algorithmes pour détecter et compenser les effets mineurs de température provoqués par l'évaporation de l'eau au niveau du port de pression.

Le même capteur MCP peut-il être utilisé pour la ventilation invasive et non invasive ?

Bien que techniquement possible, des performances optimales nécessitent généralement des spécifications de capteur différentes. La ventilation invasive exige une plus grande précision à des pressions plus faibles et des temps de réponse plus rapides pour les modes déclenchés par le patient. La ventilation non invasive implique souvent de gérer des fuites plus importantes et des conditions de pression plus variables. De nombreux fabricants sélectionnent différents Spécifications du capteur de pression MCP de qualité médicale pour ces applications cliniques distinctes afin d’optimiser les performances et la rentabilité.

Quelles approches de redondance sont recommandées pour la surveillance critique de la pression du ventilateur ?

Pour les mesures de pression critiques comme la pression des voies respiratoires, les implémentations de détection redondantes sont courantes. Les approches incluent des capteurs doubles indépendants avec comparaison croisée continue, des capteurs primaires avec des sauvegardes de moindre précision pour la détection des défauts et des configurations différentielles offrant une redondance inhérente. L'approche spécifique dépend de la classification de sécurité du ventilateur et de l'analyse des risques, une redondance plus robuste étant requise pour les fonctions de survie.

Comment les capteurs MCP sont-ils validés pour une utilisation dans des environnements riches en oxygène ?

Les capteurs d’oxygène médical sont soumis à des tests rigoureux de compatibilité des matériaux et à des processus d’assemblage en salle blanche. La validation comprend des tests de matériaux selon la norme ISO 15001 pour la compatibilité avec l'oxygène, le comptage des particules des gaz d'échappement pour garantir la propreté et des procédures d'emballage spécialisées pour éviter la contamination par les hydrocarbures. Ces mesures garantissent la Capteur de pression MCP pour le médical les applications d'oxygène n'introduisent pas de risques d'inflammation ou de contaminants dans le flux de gaz respiratoire.

English

English Français

Français 中文简体

中文简体