Capteurs de pression différentielle : garantir la précision dans les applications d'ingénierie modernes

Date:2025-11-12

Le rôle fondamental de la détection de pression différentielle

Au cœur d’innombrables processus industriels et technologiques se trouve la nécessité de mesurer et de contrôler les différences de pression. Un capteur de pression différentielle est un appareil spécialisé conçu pour mesurer la différence de pression entre deux points. Cette fonction apparemment simple est la pierre angulaire d'opérations complexes dans divers domaines, depuis la garantie de la sécurité des systèmes CVC dans les grands bâtiments jusqu'à la surveillance de l'efficacité des systèmes de filtration dans la fabrication pharmaceutique. Contrairement aux capteurs de pression absolue ou relative, qui mesurent respectivement la pression par rapport au vide ou à la pression atmosphérique, les capteurs différentiels se concentrent sur la variance entre deux ports spécifiques. Cette capacité est essentielle pour les applications impliquant le débit, le niveau de liquide dans des réservoirs fermés et la surveillance de l'état des filtres. La précision offerte par ces capteurs permet aux systèmes de fonctionner avec une efficacité maximale, réduit la consommation d'énergie et prévient les pannes potentielles des équipements, ce qui les rend indispensables dans le paysage technique moderne.

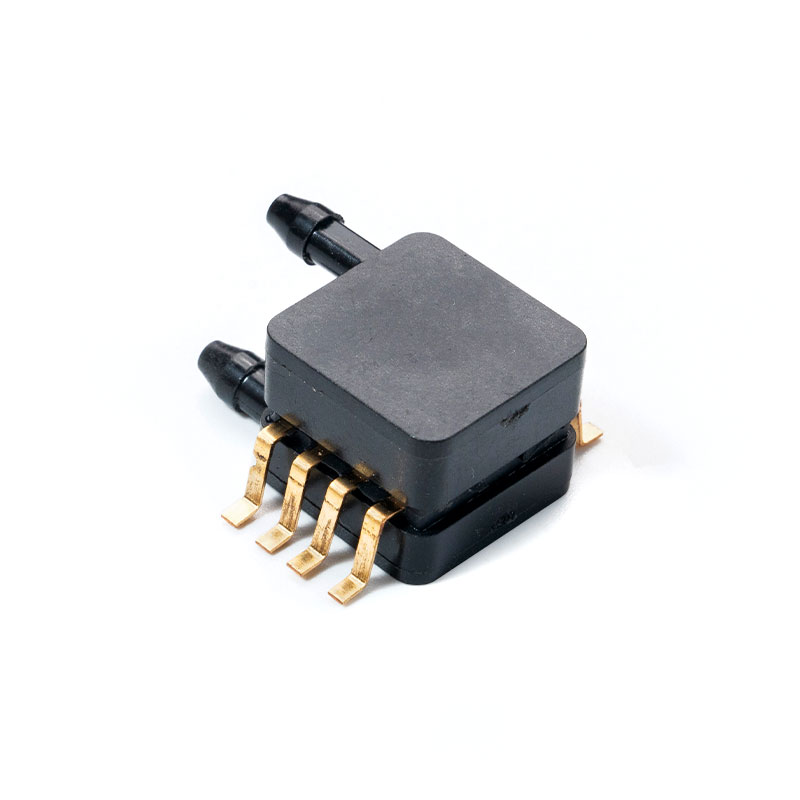

MCP7XXXDP, MCPV7XXXDP Capteur de pression différentielle

Applications clés et sélection technique

La polyvalence des capteurs de pression différentielle est démontrée par leurs applications étendues. Comprendre ces cas d'utilisation est la première étape pour apprécier leur importance et guide le processus de sélection des ingénieurs.

Surveillance des systèmes critiques

L’un des rôles les plus essentiels de ces capteurs est la surveillance continue de la santé et de la sécurité du système. Ils constituent la première ligne de défense contre les échecs opérationnels.

Garantir l’efficacité des salles blanches et du CVC

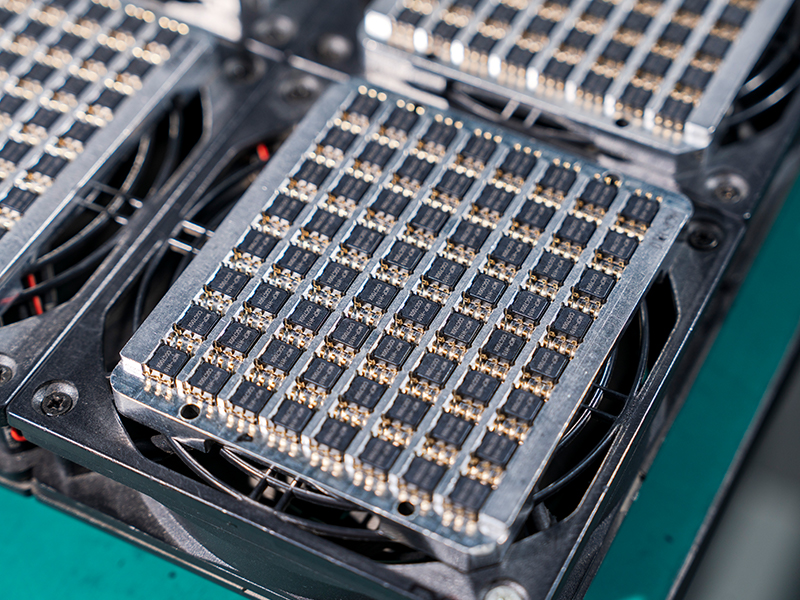

Dans les environnements où la pureté de l'air est primordiale, tels que les salles blanches pharmaceutiques, les installations de fabrication de semi-conducteurs et les salles d'opération des hôpitaux, le maintien d'un différentiel de pression spécifique n'est pas négociable. Une pression différentielle positive empêche l’air non filtré de pénétrer dans l’espace propre, tandis qu’une pression négative dans les salles d’isolement contient des contaminants. capteur de pression différentielle for cleanroom monitoring est une application critique où les capteurs fournissent des données en temps réel aux systèmes de gestion des bâtiments, déclenchant des alarmes si la pression s'écarte du point de consigne. Cette surveillance continue garantit le respect de normes réglementaires strictes et protège à la fois les produits et le personnel. Comparé aux simples pressostats, un capteur à sortie continue fournit des données de tendance qui peuvent être utilisées pour la maintenance prédictive, identifiant l'encrassement progressif du filtre avant qu'il ne devienne un problème critique.

Sauvegarde des processus industriels

Au-delà des systèmes pneumatiques, ces capteurs sont cruciaux pour les processus liquides. Ils sont largement utilisés pour surveiller l’état des filtres dans les systèmes hydrauliques, les boucles d’eau de refroidissement et les conduites de carburant. À mesure qu’un filtre collecte les particules, la chute de pression à travers celui-ci augmente. Un capteur de pression différentielle mesure avec précision cette chute, signalant lorsque le filtre doit être nettoyé ou remplacé. Cela évite les temps d'arrêt inattendus, protège les équipements en aval des dommages causés par les contaminants contournés et optimise les calendriers de maintenance. L’alternative – remplacer les filtres selon un calendrier fixe – est souvent inutile et peut conduire soit à un remplacement prématuré, soit, pire encore, à un filtre obstrué provoquant un arrêt du système.

Sélection du capteur adapté à votre application

Le choix du capteur de pression différentielle approprié n’est pas un processus unique. Cela nécessite une analyse minutieuse des exigences spécifiques de l’application pour garantir la précision, la fiabilité et la longévité.

Comprendre les spécifications de performances

Les spécifications clés doivent être évaluées pour faire correspondre le capteur à la tâche. Ceux-ci incluent :

- Plage de pression : Pression différentielle maximale que le capteur est conçu pour mesurer. Il est crucial de sélectionner une plage qui englobe les pressions de fonctionnement attendues, y compris les pics potentiels.

- Précision : Souvent exprimé en pourcentage de la sortie à pleine échelle, cela définit à quel point la lecture du capteur est proche de la valeur réelle de la pression. Les applications de haute précision exigent une grande précision.

- Signal de sortie : Les sorties communes incluent les sorties analogiques (4-20 mA, 0-5 V, 0-10 V) et numériques (I2C, SPI). Le choix dépend de la compatibilité avec le système d'acquisition de données ou de contrôle existant.

- Compatibilité des médias : Les matériaux mouillés du capteur (ceux en contact avec le milieu mesuré) doivent être compatibles avec le fluide ou le gaz pour éviter la corrosion ou la dégradation.

Par exemple, un ingénieur à la recherche d'un capteur de faible pression différentielle pour CVC donnerait la priorité à un capteur avec une plage de pression très basse (par exemple, 0 à 1 pouce de colonne d'eau), une précision élevée à cette plage basse et une excellente stabilité à long terme, car ces systèmes nécessitent des performances constantes sur de nombreuses années avec une dérive minimale.

Comparaison des technologies de capteurs

Différentes technologies de détection offrent des avantages et des limites distincts. Les deux types les plus répandus sont les capteurs capacitifs et piézorésistifs.

Les capteurs capacitifs mesurent la pression en détectant le changement de capacité entre un diaphragme et une électrode fixe. Lorsque la pression dévie le diaphragme, la capacité change et ce changement est converti en signal électrique. Les capteurs piézorésistifs utilisent des jauges de contrainte liées à un diaphragme ; la contrainte induite par la pression modifie la résistance électrique des jauges, qui est ensuite mesurée. Le tableau suivant présente les principales différences :

| Caractéristique | Détection capacitive | Détection piézorésistive |

|---|---|---|

| Sensibilité | Sensibilité généralement plus élevée, ce qui les rend adaptés aux applications à très basse pression. | Bonne sensibilité, mais généralement moins que capacitive pour les très basses portées. |

| Stabilité | Excellente stabilité à long terme et faible dérive. | Bonne stabilité, mais peut être plus sensible à la dérive induite par la température. |

| Robustesse | Peut être plus sensible aux conditions de surcharge et aux chocs. | Généralement plus robuste et capable de résister à des surpressions plus élevées. |

| Coût | Coût souvent plus élevé en raison d’une construction complexe. | Généralement plus rentable pour les gammes industrielles standards. |

Par conséquent, un projet nécessitant un capteur dp de haute précision pour l'audit énergétique bénéficierait probablement de la stabilité et de la sensibilité d’un capteur capacitif pour détecter d’infimes changements de pression liés aux pertes d’énergie. A l'inverse, un transmetteur de pression différentielle robuste pour la filtration industrielle pourrait être mieux servi par un modèle piézorésistif robuste, capable de gérer les pics de pression et un environnement difficile.

Installation et fiabilité à long terme

Le meilleur capteur sera sous-performant s’il est mal installé. Une installation appropriée et une attention particulière portée à la santé à long terme sont essentielles pour obtenir des données fiables.

Meilleures pratiques d'installation

Les erreurs d'installation sont une source courante d'inexactitude des mesures. L'attention portée aux détails au cours de cette phase rapporte des dividendes significatifs tout au long du cycle de vie du capteur. Les principales considérations comprennent :

- Orientation : De nombreux capteurs sont sensibles à la position de montage. Pour le service avec des liquides, il est essentiel de s'assurer que les bulles d'air peuvent s'échapper ou que le capteur n'est pas monté de manière à permettre au condensat de s'accumuler dans les conduites d'impulsion.

- Lignes d'impulsion : Le tube qui relie le processus au capteur doit être correctement dimensionné et acheminé. Des lignes longues et de petit diamètre peuvent introduire un décalage et un amortissement importants dans la mesure. Les conduites doivent être inclinées pour éviter de piéger du gaz (dans les applications liquides) ou du liquide (dans les applications gazeuses).

- Amortissement des pulsations : Dans les systèmes présentant des pulsations de pression importantes (par exemple, à proximité de pompes), des amortisseurs ou d'autres dispositifs d'amortissement peuvent être nécessaires pour protéger le capteur et fournir une lecture stable.

Pour quelqu'un qui cherche des conseils sur un capteur de pression différentielle installation guide , la compréhension de ces principes est la base. Cela garantit que la précision inhérente du capteur n'est pas compromise par l'installation.

Assurer une performance continue

Une fois installé, le travail n’est pas terminé. Pour maintenir la précision au fil des années de service, une approche proactive de la maintenance est essentielle. Cela inclut un étalonnage régulier par rapport à une norme connue pour corriger toute dérive du signal. Cela implique également des contrôles de routine des lignes d'impulsion pour déceler tout blocage, fuite ou condensation. Pour les capteurs situés dans des environnements sales, un programme de nettoyage préventif des ports de pression peut être nécessaire. En intégrant ces pratiques, le capteur de pression différentielle reste une source fiable de données critiques, soutenant l'efficacité, la sécurité et l'intelligence opérationnelle du système longtemps après la fin de l'installation initiale.

English

English Français

Français 中文简体

中文简体